BALYOs Umweltverträglichkeitsbericht 2024 lesen

Branchenspezifika: Fertigungsindustrie

Im Bergbau bedeutet ein fehlendes Teil: kompletter Stillstand. Ersatzteillogistik muss sofort, präzise und absolut zuverlässig funktionieren.

BRANCHE

- Standortaktivität: Ersatzteillogistik für Bergbauausrüstung

- Schichtanzahl: 3+ Schichten

- Land: Australien

- Anwendung: Goods-to-Person-Nachschub & Bestandsmanagement

Herausforderung

- Inkonsistente Lagerung und Kommissionierung von Ersatzteilen

- Hohe Kosten pro Stillstandsereignis

- Kein zentralisierter Nachschubprozess

Lösung

BALYO kombinierte VEENY + LOWY + AMRs:

- Palettenlagerung und -entnahme aus 17 m Regalen

- Direkte Übergabe an Bediener oder Versand

- WMS-gesteuerter Fluss über den gesamten Zyklus

Von manueller Hektik zur skalierbaren Automatisierung

-

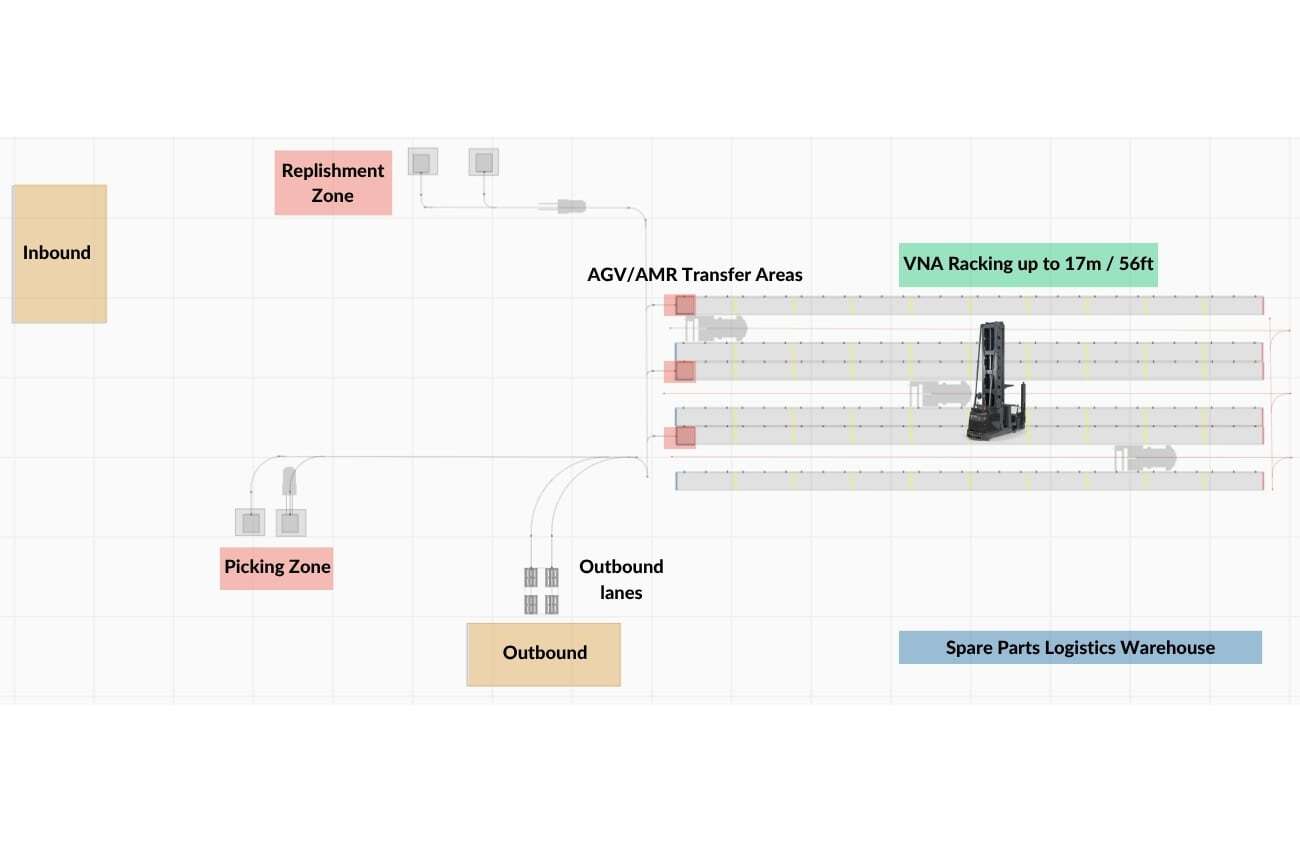

Wie ihr Palettenfluss heute aussieht

Ersatzteilpaletten, die für den Bergbaubetrieb entscheidend sind, werden heute automatisch von den autonomen LOWY CB-Robotern von BALYO entgegengenommen und in dynamische Eingangspufferzonen eingelagert. Diese Zonen befinden sich in der Nähe von Wartungswerkstätten und Hauptversandbereichen, um den schnellen Zugriff auf betriebsrelevante Teile zu gewährleisten.

Nach dem Eingang werden die Ersatzteilpaletten im WMS gescannt und gemäß ihrer Kritikalität einem Dringlichkeitsprofil zugewiesen:

- Hochpriorisierte Teile (für Produktionslinien oder Flottenwartung kritisch)

- Standardteile (für routinemäßige Wartung)

- Langzeitlager (gering drehende Bestände)

Die VEENY-Roboter von BALYO für sehr schmale Gänge (VNA) übernehmen dann den Transport der Paletten in Hochregale. VEENY optimiert die vertikale Lagerung, indem Paletten bis zu 17 Meter hoch gestapelt werden – mit schnellem Zugriff auf dringende Teile.

Wenn ein Wartungsauftrag – geplant oder ungeplant – ausgelöst wird, sendet das WMS in Echtzeit eine Mission an VEENY. Die Roboter holen die passende Palette entsprechend dem Dringlichkeitsprofil und liefern sie entweder in eine Bereitstellungszone in Werkstattnähe oder direkt in die Wartungsbereiche.

Dynamische Cross-Docking-Bereiche ermöglichen taggleiche Bewegungen hochpriorisierter Teile. Bereits beim Wareneingang markierte dringende Ersatzteile werden direkt in Schnellzugriffspuffer eingelagert und umgehen das Tiefenlager – für sofortige Verfügbarkeit.

Zur Aufrechterhaltung der Zugriffsgeschwindigkeit überwachen Storage-Optimizer-Algorithmen die Lagerbewegung und verlagern Paletten dynamisch. So verhindern sie, dass langsam drehende Artikel wertvolle Lagerplätze blockieren, und halten häufig benötigte Teile in Versandnähe.

Ausgehende Teilebestellungen – z. B. für Satellitenminen oder externe Wartungspartner – werden ebenfalls über das System verwaltet. Nach Kommissionierung und Pufferung bereiten BALYO-Roboter die Paletten versandfertig auf – mit voller Rückverfolgbarkeit und korrekter Ladefolge.

Während des gesamten Prozesses bieten das WMS und die Flottenverwaltung Echtzeiteinblick in Teilepositionen, Lagerumschlag und Entnahmezeiten. Prädiktive Analysefunktionen im WMS helfen, Wartungsbedarfe basierend auf historischen Daten vorherzusehen, sodass kritische Teile vorab bereitgestellt werden können.

Durch die Automatisierung der Ersatzteillogistik sichert das Bergbauunternehmen maximale Anlagenverfügbarkeit, kürzere Reparaturzeiten, geringere manuelle Verzögerungen und eine deutlich erhöhte Arbeitssicherheit.

-

Warum Automatisierung für ihr Wachstum entscheidend war

Im Bergbau kann jede Stunde ungeplanter Stillstand tausende bis Millionen Dollar an Produktionsausfall kosten.

Die manuelle Entnahme von Ersatzteilen war zu langsam, fehleranfällig und abhängig von der Verfügbarkeit von Mitarbeitenden – insbesondere nachts oder an Wochenenden.

Die Automatisierung ermöglichte rund um die Uhr sofortigen Zugriff auf Ersatzteile, verkürzte Such- und Entnahmezeiten drastisch und machte eine durchgehende manuelle Lagerbesetzung überflüssig.

Diese betriebliche Resilienz unterstützte direkt den kontinuierlichen Betrieb, schnellere Wartung und maximale Anlagenverfügbarkeit – entscheidende Wettbewerbsvorteile im Bergbausektor.

-

Der Skalierbarkeitsfaktor – Bereit für mehr

Das aktuelle System wurde von Grund auf für Skalierbarkeit entwickelt.

Neue Roboter zur Abdeckung weiterer Linien oder zur Erweiterung dynamischer Lagerbereiche lassen sich ohne größere Infrastrukturmaßnahmen integrieren.

Die gleiche Roboterlösung kann nahtlos an weiteren Standorten eingesetzt werden – für echte Enterprise-Automatisierung mit Weitblick.

Ob Kapazitätserweiterung, neue Distributionszentren oder internationale Expansion – der Kunde verfügt nun über ein bewährtes, flexibles und skalierbares Automatisierungsmodell für zukünftiges Wachstum.

Ergebnisse

- Just-in-time-Nachschub für kritische SKUs

- Schnellerer Durchlauf, höhere Verfügbarkeit

- Vollständig skalierbar an allen Standorten