BALYOs Umweltverträglichkeitsbericht 2024 lesen

Branchenspezifika: FMCG & Einzelhandel

Verpackte Paletten und Gesundheitsprodukte für Verbraucher erfordern sorgfältige Handhabung und Rückverfolgbarkeit – besonders in automatisierten QS-/QA-Umgebungen.

BRANCHE

- Standortaktivität: Verpackung & Einschweißung von Gesundheitsprodukten

- Schichtanzahl: 2+ Schichten

- Land: USA

- Anwendung: Doppelstapel-Handling vom End-of-Line bis zur Versandzone

Herausforderung

- Empfindliche Paletten mussten doppelgestapelt werden – ohne Schäden

- Manuelle Prozesse führten zu Nachverfolgungs- und Sicherheitsproblemen

- Qualitätszonen waren nicht korrekt sortiert

Lösung

- LOWY CB automatisiert Doppelstapeln am End-of-Line

- Barcode-Scans leiten Paletten zu QS oder dichter Lagerung

- Vollständig integriert mit vorhandenen Förderanlagen & WMS

Von manueller Hektik zur skalierbaren Automatisierung

-

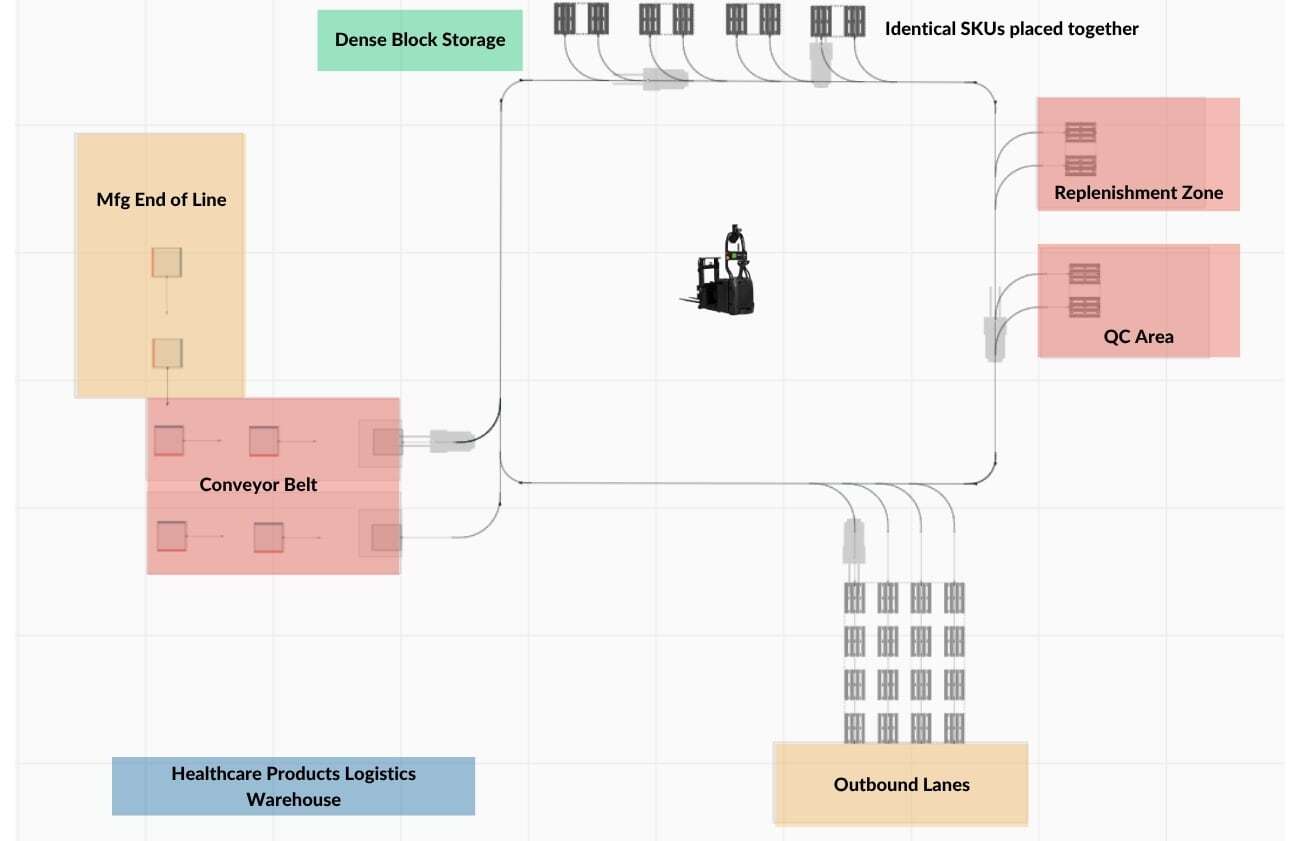

Wie ihre Palettenbewegung heute aussieht

Frisch verpackte Paletten am Ende der Produktionslinien im Gesundheitswesen werden sofort von BALYOs autonomen LOWY CB Staplern abgeholt. Direkt an den End-of-Line-Förderbändern positioniert, eliminieren diese Roboter Verzögerungen und reduzieren die manuelle Handhabung sensibler medizinischer Güter.

Wichtige Ablauf-Highlights:

- Sicheres Doppellagern, vollständig von AGVs gesteuert, basierend auf SKU-Gewicht und Compliance

- WMS-Integration gewährleistet Echtzeit-Validierung aller Stapelkombinationen

- Versandvorbereitung passt sich dynamisch an Ankünfte der Spediteure und wechselnde Versandfenster an

Bei Bedarf führen BALYOs AGVs Doppellagerungsoperationen mit strikter Einhaltung der Logistikstandards im Gesundheitswesen durch. Die Stapelberechtigung wird durch WMS-Regeln bestimmt – keine schweren Paletten über empfindlichen Gütern und keine manuellen Entscheidungen.

In der Gesundheitslogistik ist der Preis eines Fehlers nicht nur operativ – er ist klinisch. Deshalb ist vollautomatisierte Stapelung von der Linie bis zum Dock kein Luxus, sondern Pflicht.

Nach der Validierung der Stapel werden die Paletten in dynamische Versandzwischenlager gebracht, organisiert nach Lkw-Routen, Versandzeiten und Kundenlieferfenstern. Die Trailer werden in optimierter Reihenfolge beladen, um Kapazität zu maximieren und Nacharbeiten zu vermeiden.

Bei sich ändernden Versandprioritäten – frühe Ankunft, Eilauftrag, verpasster Slot – ordnen AGVs die Versandspuren automatisch neu. Das System passt sich in Echtzeit an und stellt sicher, dass die Lkw pünktlich und korrekt beladen abfahren.

Keine Stapler. Keine Verzögerungen. Kein Rätselraten.

Jede Bewegung wird im WMS protokolliert: Stapelstatus, Chargennummern, Paletten-ID, Compliance-Prüfungen. Dies sorgt für lückenlose Audit-Trails – entscheidend für regulierte medizinische und pharmazeutische Logistik.

Wichtige operative Vorteile:

- Autonome Doppellagerung mit Compliance-Sicherung

- Berührungslose Übergabe von Produktion zum Dock

- Dynamische Versandspursequenzierung für optimale Beladepläne

- Echtzeit-Reaktionsfähigkeit auf Versandänderungen

- Volle Rückverfolgbarkeit und regulatorische Dokumentation für jede Palette

-

Warum Automatisierung entscheidend für ihr Wachstum war

Manuelle Doppellagerung und Palettenhandling am Ende der Gesundheitsproduktionslinien führten zu erheblichen Risiken: inkonsistente Stapel, Versandverzögerungen, höhere Unfallzahlen und mögliche Beschädigungen sensibler medizinischer Produkte.

In einer Branche, in der Produktintegrität direkt Patientensicherheit und regulatorische Compliance betrifft, waren diese Risiken inakzeptabel.

Automatisierung standardisierte die Stapelqualität, sicherte 100 % Gewichtskonformität, verbesserte die Ausnutzung des Laderaums und verringerte Handhabungsrisiken entlang kritischer Versandwege.

Sie stärkte zudem die Rückverfolgbarkeit und Audit-Bereitschaft – essenziell für Zertifikate und Kundenvertrauen in der Gesundheitsversorgungskette.

-

Der Skalierbarkeitsfaktor – Bereit für mehr

Das System ist von Grund auf auf Skalierbarkeit ausgelegt.

Neue Roboter oder erweiterte dynamische Lagerbereiche können ohne größere Infrastrukturänderungen integriert werden.

Die bewährte Robotiklösung lässt sich nahtlos auf weitere Standorte übertragen und schafft so ein echtes Enterprise-Automatisierungsmodell, das jeder Standort einfach übernehmen kann.

Ob Kapazitätserweiterung, neue Distributionszentren oder internationale Expansion – der Kunde verfügt jetzt über ein flexibles, bewährtes und leicht replizierbares Automatisierungsmodell für zukünftiges Wachstum.

Ergebnisse

- 100 % SKU-Rückverfolgbarkeit

- Keine Nacharbeiten durch Sicherheitsvorfälle

- ~250 Tsd. $/Jahr Einsparung durch weniger Personal, Fläche & Schäden