BALYOs Umweltverträglichkeitsbericht 2024 lesen

Branchenspezifika: Papierindustrie

Papierrollen sind sperrig und empfindlich. Wenn die Lagerhöhe begrenzt ist, zählt Dichte statt Höhe. Doch manuelles Stapeln kostet Zeit, Platz und Personal.

BRANCHE

- Standortaktivität: Papierproduktion mit Schwerlastlagerung

- Schichtanzahl: 3+ Schichten

- Land: Japan

- Anwendung: Förderbandschnittstelle & dichte Blocklagerung

Herausforderung

- End-of-Line-Palettenfluss war manuell und fehleranfällig

- Niedrige Decken schränkten klassische Regalsysteme ein

- Steigende Personalkosten, sinkende Genauigkeit

Lösung

BALYOs LOWY CB Robotik-Stapler übernahmen den kompletten Kreislauf:

- Vollständig verpackte Paletten in Blocklager verschoben

- 3D-Vision für sicheres, tiefes und dichtes Stapeln

- Auslagerung synchronisiert mit WMS & Fördertechnik

Von manueller Hektik zur skalierbaren Automatisierung

-

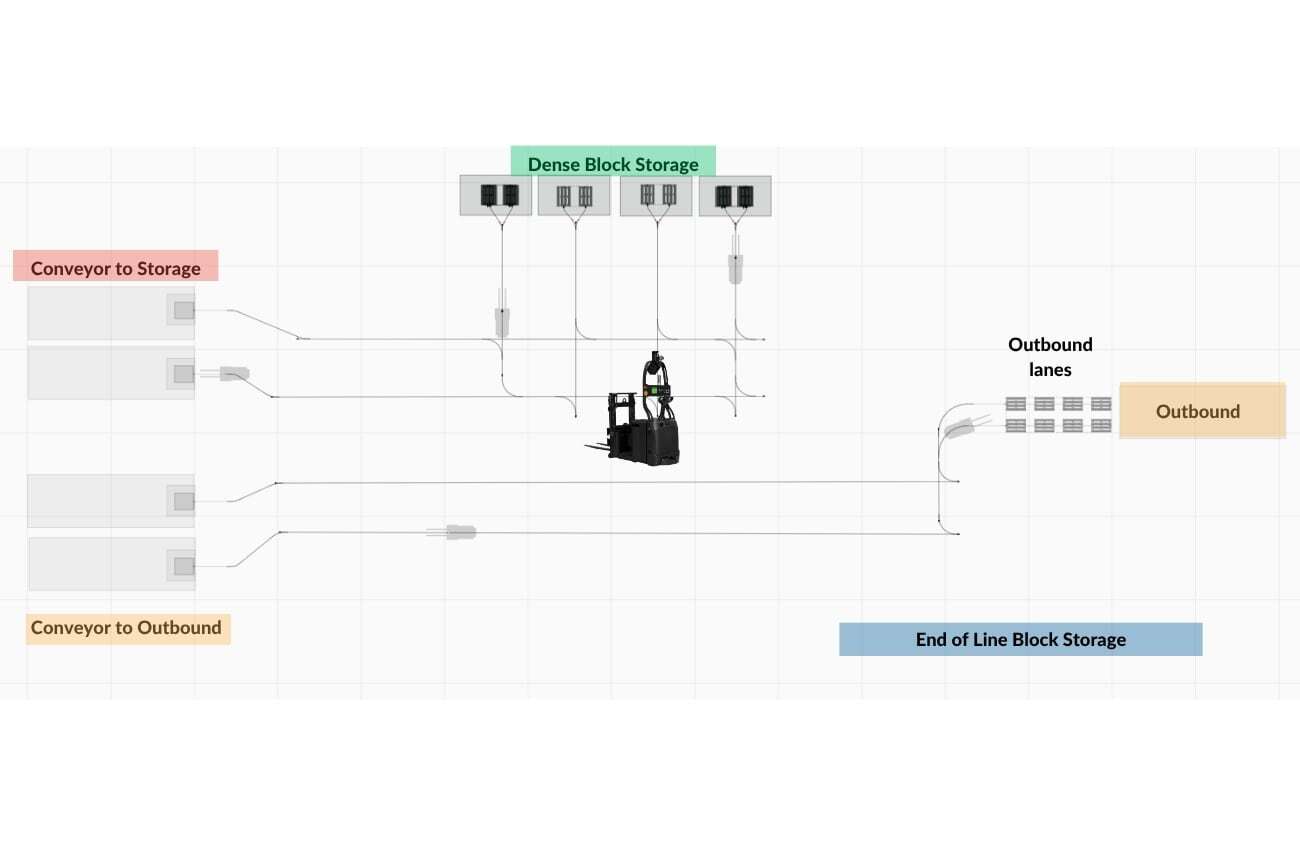

Wie ihr Palettenfluss heute aussieht

Fertige Paletten, die aus der Produktion und Palettierung kommen, werden nun automatisch von den autonomen Stapelrobotern LOWY CB von BALYO aufgenommen. Diese Roboter transportieren die Paletten effizient in dynamische Blocklagerbereiche, die präzise organisiert sind, um die verfügbare Bodenfläche der Anlage optimal zu nutzen.

In diesen Zonen werden Paletten ohne Regaleinrichtungen mehrfach tief und mehrlagig gestapelt – so wird der horizontale und vertikale Lagerraum maximal ausgeschöpft.

Echtzeitdaten zu SKUs, Palettenmaßen und Versandprioritäten – gesteuert über die WMS-Integration der Anlage – bestimmen die Stapelreihenfolge und -positionierung.

Das Ergebnis? 30 % mehr Lagerkapazität – ohne Regale oder neue Infrastruktur.

Paletten, die kurzfristig versendet werden sollen, werden in zugänglichen Positionen abgelegt, während langsamere Bestände tiefer in der Blockstruktur eingelagert werden.

Die Roboter von BALYO organisieren und verschieben Paletten bei Bedarf autonom – und passen sich dynamisch an tägliche Schwankungen im Auftragsvolumen, SKU-Fluss und Versandzeitpunkten an.

Wenn ein Versandauftrag ausgelöst wird, navigieren die Roboter durch die dichte Blockstruktur und entnehmen mithilfe fortschrittlicher 3D-Erkennungssysteme die richtige Palette – ohne umliegende Paletten zu stören oder Schäden zu riskieren.

Diese Präzision ist mit manuellen Gabelstaplern kaum zu erreichen.

Für besonders priorisierte Ladungen werden angrenzende dynamische Puffergassen genutzt, um Paletten vorübergehend für den Versand zu positionieren. Dadurch wird Folgendes ermöglicht:

- Schneller Durchsatz bei Eilaufträgen

- Nahtloser Ablauf für Cross-Docking-Prozesse

- Weniger Stau im Hauptlagerbereich

Im Hintergrund kalibriert die Software BALYO Storage Optimizer die Stapellogik laufend neu – basierend auf:

- Live-Bestandsdaten und Umschlagraten

- Gewichtsgrenzen und Flächenverfügbarkeit

- Prognostizierter Zugriffsfrequenz

Bei drohenden Engpässen löst das System automatisch Umstrukturierungen aus – ganz ohne Bedienereingriff.

Durch die Automatisierung der Blocklagerung eliminiert das Werk Sicherheitsrisiken wie umkippende Paletten, Stapelfehler oder Gabelstaplerstaus. Die hohe Präzision der Roboter erlaubt sicheres, vertikales Stapeln bis zur maximal zulässigen Höhe – für höheren Durchsatz und vollständige Transparenz, ohne die Lagerfläche zu erweitern.

-

Warum Automatisierung entscheidend für ihr Wachstum war

Angesichts stark wachsender Produktionsmengen und begrenztem Lagerplatz waren manuelle Stapelprozesse nicht mehr tragfähig.

Von Menschen ausgeführte Stapelvorgänge führten regelmäßig zu Fehlern, uneinheitlicher Stapelhöhe, beschädigten Paletten und Engpässen – insbesondere während Hochphasen in der Auftragsabwicklung.

Die Automatisierung durch autonome Blocklagerroboter maximierte die Lagerdichte, reduzierte die Abhängigkeit von erfahrenem Staplerpersonal, verbesserte die Sicherheit durch Vermeidung von Kippunfällen und beseitigte Verzögerungen bei manuellen Entnahmen.

Durch diese Umstellung konnte das Werk seine Abläufe effizient skalieren – ohne teure Erweiterungen oder tiefgreifende Umbauten in der Lagerstruktur.

-

Der Skalierbarkeitsfaktor – Bereit für mehr

Das aktuelle System ist von Grund auf skalierbar konzipiert.

Zusätzliche Roboter für weitere Produktionslinien oder die Erweiterung dynamischer Lagerbereiche erfordern keine großen Infrastrukturmaßnahmen.

Die gleiche Robotiklösung lässt sich problemlos auf weitere Standorte übertragen – für ein echtes Enterprise-Level-Automationsmodell, das jeder Lagerstandort übernehmen kann.

Ob zur Erweiterung der Produktionskapazität, Eröffnung neuer Logistikzentren oder internationalem Wachstum – der Kunde verfügt nun über ein bewährtes, flexibles und leicht replizierbares Automatisierungsmodell, das zukünftige Anforderungen zuverlässig erfüllt.

Ergebnisse

- Mehr Lagerbestand auf gleicher Fläche

- Weniger Personal, weniger Fehler, höherer Durchsatz

- Vollautomatisiert von Produktion bis Versand