BALYOs Umweltverträglichkeitsbericht 2024 lesen

Branchenspezifika: Verpackungsindustrie

Schokoladenproduktion ist schnell – und das Lager muss mithalten. Doch bei engen Gängen und empfindlicher Verpackung führen manuelle Gabelstapler schnell zu Schäden.

BRANCHE

- Standortaktivität: Schokoladenproduktion mit Hochregallager

- Schichtanzahl: 3+ Schichten

- Land: USA

- Anwendung: Einlagerung & Entnahme fertiger Waren bis 17 m Höhe

Herausforderung

- Bediener hatten Schwierigkeiten, empfindliche Paletten in Schmalgangregale zu lagern

- Ständiges Risiko von Schäden, Verzögerungen und Personalmangel

- Keine Zeit, kein Platz, kein Budget – für größere Infrastrukturänderungen

Lösung

BALYOs fahrerloser VNA-Roboter VEENY übernahm:

- Autonome Navigation in 1,8 m Gängen und Lagerung bis 17 m Höhe

- WMS-Integration zur bedarfsgerechten Auslagerung

- Keine Umbaumaßnahmen – nahtlose Integration ins bestehende System

Von manueller Hektik zur skalierbaren Automatisierung

-

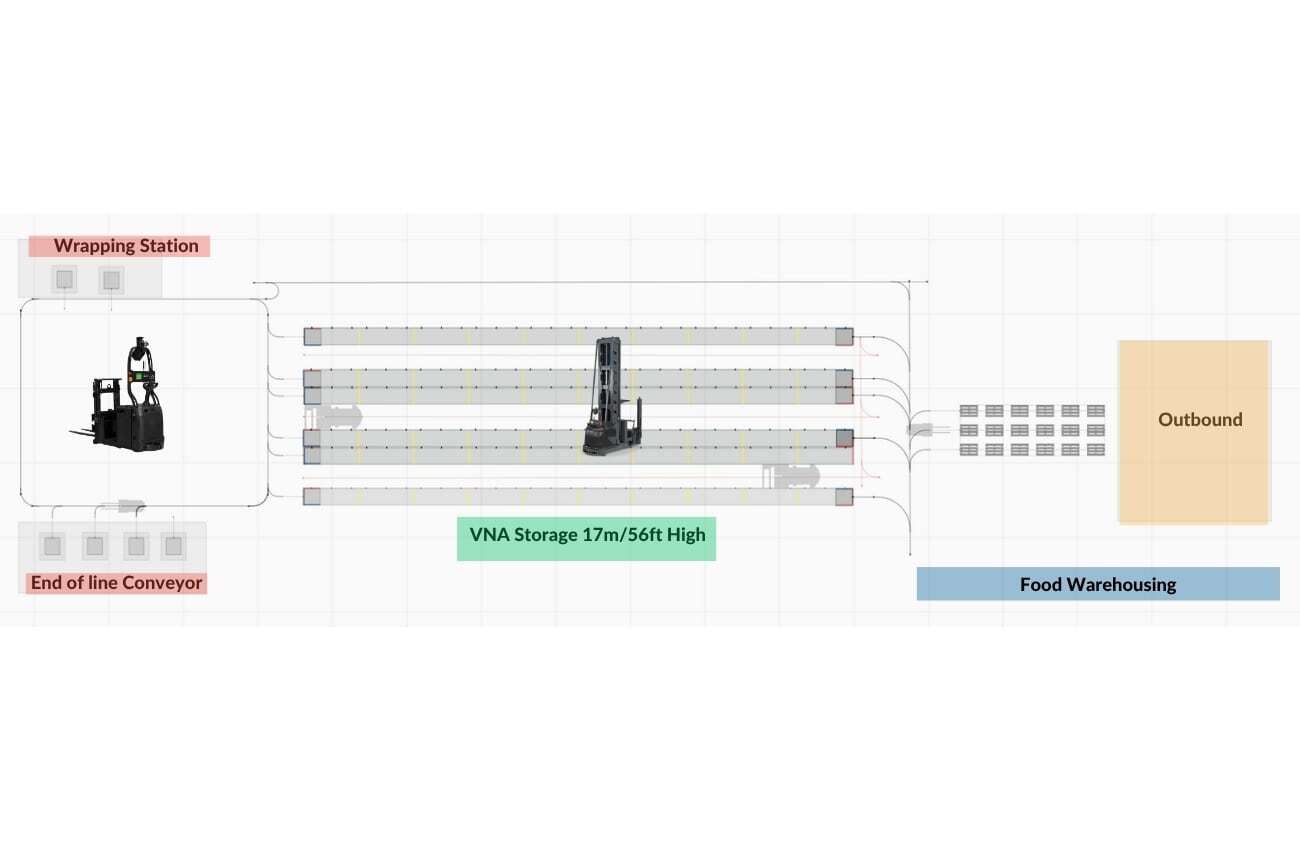

Wie ihr Palettenfluss heute aussieht

Nach dem Verpacken werden fertige Schokoladenpaletten direkt von den autonomen Stapelrobotern LOWY CB von BALYO abgeholt, die in der Nähe der End-of-Line-Förderbänder stationiert sind. Diese Roboter transportieren die verpackten Paletten zu dynamischen Wareneingangszonen, die laufend an Versandpläne, SKU-Rotation und Lagerverfügbarkeit angepasst werden.

Nach der Einlagerung übernimmt VEENY – BALYOs autonomer Very-Narrow-Aisle (VNA) Turmroboter. Für dichte Hochregallagerung konzipiert, navigiert VEENY durch ultranormale 1,8-Meter-Gänge und lagert Paletten bis zu 17 Meter hoch ein – für maximale Raumausnutzung bei minimalem Stau im Gang.

Das Ergebnis? Mehr Lagerkapazität auf kleinerer Fläche, schnellere Abrufe und keine Gabelstapler-Risiken – ideal für empfindliche Schokoladenprodukte mit hoher Umschlagrate.

Sobald das WMS ausgehende Aufträge freigibt, holt VEENY die entsprechenden Paletten und liefert sie direkt an die Versandbahnen – sequenziert nach Versandpriorität und Spediteur-Zeitfenstern. Dadurch wird Folgendes erreicht:

- Just-in-time-Bereitstellung

- Reduzierte Standzeit an der Laderampe

- Optimierter Ablauf beim Verladen der Trailer

Für Teillieferungen oder gemischte SKU-Aufträge arbeiten Bediener in dedizierten Kommissionierbereichen. Nach der Entnahme holen BALYO-Roboter die verbleibenden Paletten ab und bringen sie zurück ins Hochregallager – Fehlplatzierungen oder Verzögerungen werden so vermieden.

Gleichzeitig passt BALYOs Storage Optimizer Plattform die Palettenplatzierung kontinuierlich an – basierend auf:

- Echtzeitprognosen zur SKU-Nachfrage

- Saisonalen Schwankungen (z. B. Feiertagsanstieg)

- Lagerumschlagsraten

Schnelldreher werden nahe der Versandzonen platziert, langsamere Artikel weiter hinten im Lager. Dabei sorgt VEENY für sichere, konsistente Vertikalbewegung – reduziert das Risiko von Bruch bei empfindlicher Schokolade und ersetzt vollständig den Bedarf an Hochhubstaplern.

Der gesamte Ablauf – vom Verpacken über Einlagerung bis zur Auslieferung – ist vollständig orchestriert und ermöglicht hochdichte Lagerung, sichere Handhabung, schnellen Durchsatz und Echtzeit-Nachverfolgbarkeit jeder Palette.

-

Warum Automatisierung entscheidend für ihr Wachstum war

Saisonale Produktionsspitzen in der Schokoladenherstellung stellten die Lagerlogistik vor große Herausforderungen – insbesondere bei der Verwaltung vieler SKUs und engen Lieferfristen.

Manuelle Gabelstapler kamen in den engen Gängen an ihre Grenzen, was zu beschädigten Paletten und ineffizientem Stapeln führte – besonders in Höhen über 15 Metern.

Die Automatisierung ermöglichte maximale Lagerdichte, präzise Entnahmen, Qualitätssicherung und zuverlässige Auslieferungen – selbst bei hoher Produktionslast.

Der fahrerlose Palettenfluss reduzierte zudem die Abhängigkeit von schwer verfügbarem Fachpersonal und erlaubte dem Standort, ohne personelle Engpässe zu skalieren.

-

Der Skalierbarkeitsfaktor – Bereit für mehr

Das bestehende System ist von Grund auf skalierbar.

Neue Roboter für zusätzliche Produktionslinien oder erweiterte Lagerbereiche lassen sich ohne größere Infrastrukturmaßnahmen integrieren.

Die gleiche Robotiklösung kann problemlos auf weitere Standorte übertragen werden – für ein echtes Enterprise-Level-Automationsmodell, das jeder Lagerstandort direkt übernehmen kann.

Ob zur Steigerung der Produktionskapazität, Eröffnung neuer Logistikzentren oder internationalem Wachstum – der Kunde verfügt jetzt über ein bewährtes, flexibles und leicht replizierbares Modell zur Unterstützung künftiger Expansionen.

Ergebnisse

- Sichere, präzisere Palettenplatzierung

- Skalierbar über alle Standorte mit 100+ Robotern

- 1 Mio. $ Einsparungen/Jahr + 0 Sicherheitsvorfälle