Consultez le rapport d'Impact BALYO 2024

Consultez le rapport d'Impact BALYO 2024

FOCUS

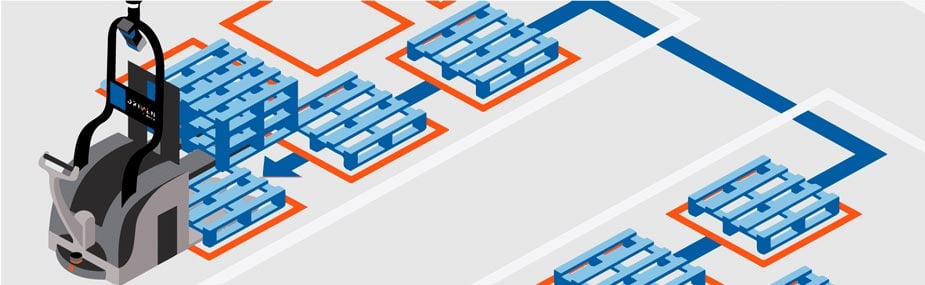

Dans l’industrie ou la logistique, il est toujours nécessaire de déplacer les palettes depuis une zone de réception vers une zone de stockage. Cette opération est confiée aux opérateurs manuels qui déplacent une ou plusieurs palettes à la fois, à l’aide d’un transpalette. Ces palettes sont ensuite transférées vers les rayonnages ou dans une zone tampon avant d’être stockées.

Les robots Driven by BALYO sont une alternative à ces opérations manuelles sans valeur ajoutée, gérant les transports de palettes sur de longues distances. Lorsque l’une zone est dédiée à l’empilage de palettes vides dans l’usine ou l’entrepôt, les robots BALYO peuvent aussi collecter puis y déposer les palettes vides.

SOLUTIONS

Détection intelligente des palettes : Grâce à cette fonctionnalité, un robot est capable de scanner dynamiquement les lignes de stock. Les informations collectées sont automatiquement remontées au Robot Manager BALYO qui peut décider de déclencher une mission de ramassage des palettes présentes en lignes de stock.

PRODUITS AFFILIÉS

FOCUS

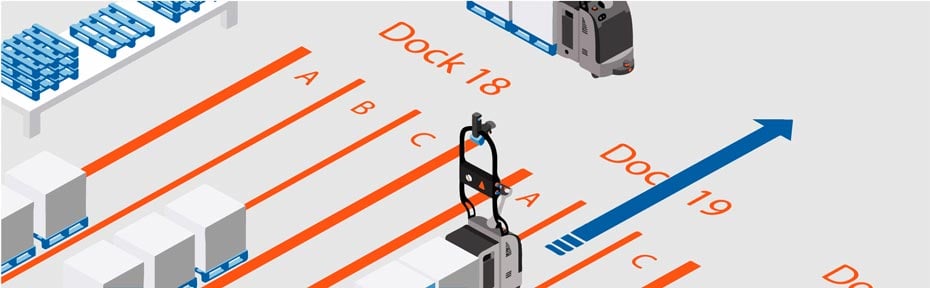

Dans le cadre de certaines activités, telles que le cross-docking ou la fabrication, les palettes doivent être acheminées de la zone de réception vers le contrôle qualité ou la zone de stockage. Placées dans des lignes de stock sur les quais de déchargement, les palettes sont préalablement scannées afin d’être livrées au bon emplacement.

Les robots Driven by BALYO peuvent être équipés d’un lecteur code-barres capable de scanner une charge et d’en déterminer la destination. Cette opération peut être réalisée avec ou sans l’aide d’un WMS. Le système BALYO permet de pré-programmer les points de pose des palettes en fonction du code-barres lu. Lorsque la solution est interfacée avec un WMS, celui-ci envoie l’information de destination de la palette après lecture du code-barres.

Grâce à cette fonctionnalité, BALYO permet le déplacement des palettes d’une zone de réception vers des zone de stockage, de fabrication ou de contrôle qualité.

SOLUTIONS

Lecture code-barres : Un robot BALYO peut être équipé en option d’un lecteur code-barres lui permettant d’identifier la charge d’une palette. Lorsque que le client ne possède pas de WMS, le système BALYO peut, après lecture du code-barres, consulter une base de données afin de déterminer la destination de la palette. Si le client est pourvu d’un WMS, les informations du code-barres sont transmises au WMS qui définit l’emplacement de dépose en fonction de ses besoins en temps réel. Tout est prévu afin de ne pas interrompre les activités, ainsi en cas d’échec d’authentification de la charge, le robot pourra acheminer celle-ci vers une zone transitoire déterminée par le client.

PRODUITS AFFILIÉS

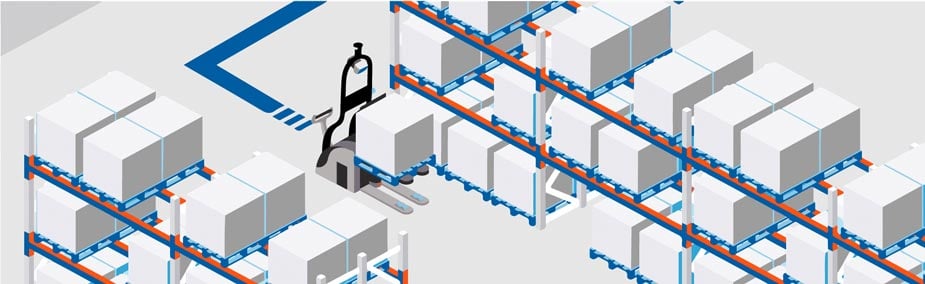

FOCUS

La gestion des flux et des mouvements de palettes est un enjeu majeur pour les grands entrepôts et centres de distribution. Il existe une multitude de flux à gérer : transferts des réceptions, stockage, contrôle qualité, transfert des expéditions etc. Quel que soit l’emplacement d’origine ou de destination, les opérateurs sont contraints de parcourir de longues distances pour déplacer les palettes, puis reviennent à vide pour s’acquitter de la tâche suivante.

La mise en place de chariots robotisés BALYO permet à l’opérateur de limiter ses déplacements et d’optimiser l’organisation de son travail. Les robots prennent en charge les longs transferts sans valeur ajoutée entre des bâtiments ou des zones de stockage, permettant à l’opérateur de se concentrer ses tâches en zone plus restreinte. Pour une collaboration efficace, des emplacements spécifiques sont déterminés, dans lesquels les palettes sont déposées par les opérateurs puis prises en charge par les robots qui les acheminent vers d’autres leur destination.

Les opérations sont commandées de manière autonome, sans intervention d’un opérateur, grâce à la détection intelligente des palettes au sol. Sur simple demande du client, il est également possible d’intégrer cette solution à un système WMS.

PRODUITS AFFILIÉS

FOCUS

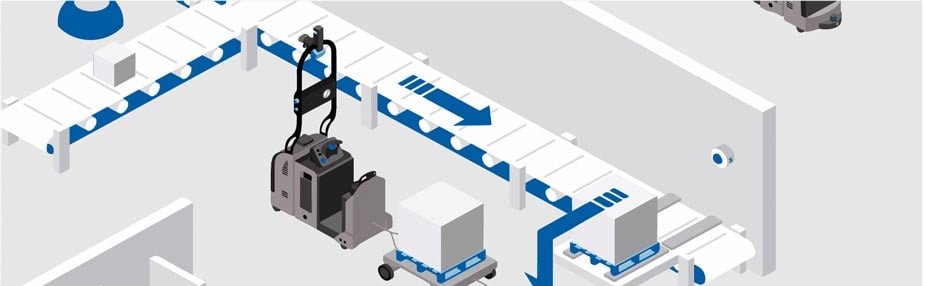

Les tournées de distribution sont souvent effectuées par un opérateur au volant d’un chariot tracteur qui remorque des charges et les dépose ou les collecte à divers endroits de l’unité de production. BALYO propose une solution d’automatisation de ces trajets, permettant à l’opérateur de se concentrer sur des tâches à plus forte valeur ajoutée.

Complètement autonomes, nos tracteurs robotisés sont capables de tracter jusqu’à 5 000 kgs et ce sans interruption, 24h/24. Pour encore plus d’autonomie, BALYO offre la possibilité de s’interfacer avec à votre système ERP, permettant de déclencher des tâches et de configurer des points de prise/dépose spécifiques. Si l’activité est gérée sans ERP, les opérateurs peuvent de déclencher des missions par le biais d’un système de boutons d’appel appelé COMBOX 3 boutons.

SOLUTIONS

Configuration de la COMBOX 3 boutons : Lorsque qu’un site client est dépourvu de système ERP, les missions peuvent être déclenchées manuellement. BALYO propose des modules de communication appelés COMBOX 3 boutons, sur lesquels chaque touche est programmable selon l’action à effectuer (tâche de ramassage par exemple). Lorsque l’opérateur actionne l’un des boutons, un signal remonte au Robot Manager, qui déclenche alors la mission.

PRODUITS AFFILIÉS

FOCUS

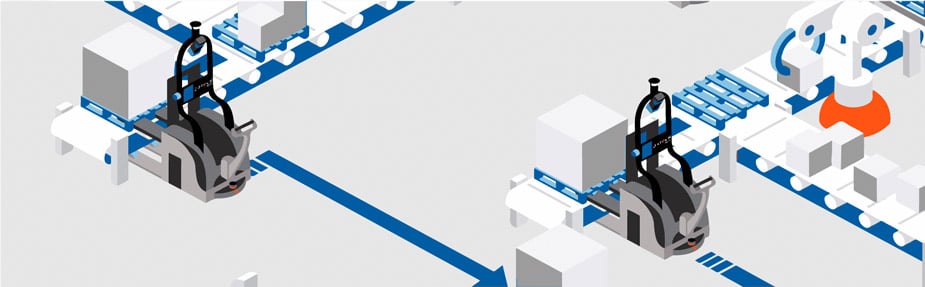

La gestion des produits finis est un processus clé dans la chaîne de production. En effet, des flux non lissés peuvent entraîner un engorgement des lignes et donc baisser la production globale.

Grâce aux chariots robotisés BALYO, l’évacuation des lignes de production n’a jamais été aussi fluide : sur simple appel d’un opérateur ou connectés au système de convoyage via l’ERP, les robots anticipent le besoin et viennent retirer les palettes de produits.

Ils sont ensuite acheminés vers diverses destinations : stockage, machines d’emballage, palettiseurs, zones d’expédition, contrôle qualité. L’ensemble de ces processus peut être réalisé par un chariot robotisé Driven by BALYO. A l’instar des systèmes de convoyage, la solution BALYO s’interface avec l’ensemble des structures client et permet une automatisation globale du déplacement des palettes.

SOLUTIONS

COMBOX : Le Robot Manager BALYO peut se connecter à n’importe quel système de convoyage par le biais de modules de communication appelés COMBOX. Lorsqu’une palette atteint un point prédéfini, la COMBOX reçoit un signal du système de convoyage ou d’un capteur. Ce signal déclenche alors une mission d’enlèvement que le Robot Manager assignera à l’un des robots de la flotte.

PRODUITS AFFILIÉS

FOCUS

Tout au long du processus de fabrication, les produits en cours de production sont déplacés d’un poste de travail à un autre. En général, ces transferts sont assurés par des systèmes de convoyage ou des opérateurs avec chariots manuels.

BALYO propose des gerbeurs ou gerbeurs à contrepoids robotisés permettant d’automatiser ces tâches : enlèvement, transport, puis dépose à un autre poste. En outre, le système BALYO s’interface avec les convoyeurs, de sorte que dès qu’une palette est prête à être enlevée, un robot est appelé pour effectuer la tâche, lissant ainsi tout le processus de fabrication.

Cette solution permet aux opérateurs manuels de se consacrer à d’autres tâches, et offre aussi l’avantage de pouvoir implanter les postes de production à des endroits où il serait difficile et coûteux d’installer des systèmes de convoyage automatique.

SOLUTIONS

Intégration au système ERP : Le système robotisé BALYO est totalement interfaçable avec un logiciel ERP. Les ingénieurs BALYO élaborent une solution entièrement personnalisable permettant le suivi de plusieurs variables : emplacements dynamiques de dépose, suivi de l’inventaire avec échanges de messages avec l’ERP etc.

PRODUITS AFFILIÉS

FOCUS

L’alimentation de postes de production en matériaux implique une gestion des palettes vides. Ces palettes peuvent contenir des matériaux d’emballage, des produits en cours de fabrication, ou encore des matières premières. Une fois que les charges ont été retirées des palettes, ces dernières peuvent être entreposées ou évacuées de la zone de travail afin d’être réutilisées.

Une flotte de chariots robotisés offrira un retour sur investissement optimal sur ce type de tâches, en permettant notamment de lisser les flux et désencombrer les zones de production. Par exemple, un robot qui effectue une mission d’alimentation de chaîne de production optimisera son rendement en collectant les palettes vides autour du poste, au lieu d’effectuer un trajet retour à vide. Le recours à des robots pour ce type de tâches permet de libérer un temps précieux aux opérateurs, qui peuvent se consacrer à des missions à plus forte valeur ajoutée en production.

SOLUTIONS

Palettiseurs : Le Robot Manager BALYO joue un rôle d’interface avec des équipements tels que des palettiseurs. Ainsi, un robot BALYO peut signaler la dépose effective d’une palette vide pour que le palettiseur commence son travail. Le palettiseur pourra également, par le biais d’une COMBOX, signaler aux robots qu’une palette être prête pour enlèvement.

PRODUITS AFFILIÉS

Robots autonomes pour la manutention des charges

Optimisez votre logistique avec des robots intelligents conçus pour automatiser vos mouvements de charges.

TECHNOLOGY

Abonnez-vous à notre newsletter

Recevez les dernières tendances sur l’automatisation.