Consultez le rapport d'Impact BALYO 2024

Spécificités de l’industrie manufacturière

La grande distribution gère un volume massif de palettes – avec des pics soudains, une rotation élevée, et des pressions fortes sur les délais.

Les méthodes manuelles sont coûteuses, lentes, et difficiles à faire monter en charge.

INDUSTRIE

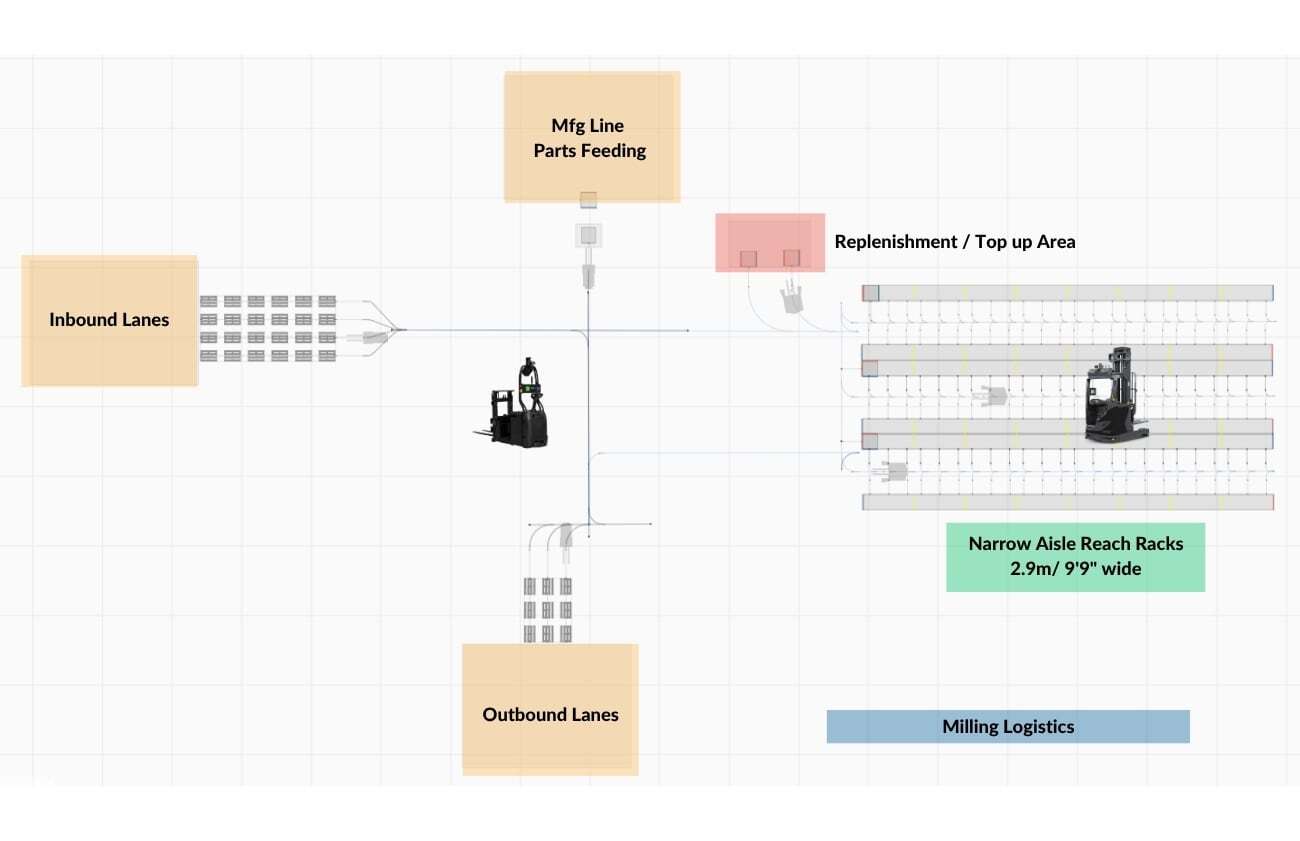

- Activité du site : Alimentation de composants pour lignes de production

- Nombre d'équipes : 3 équipes ou plus

- Pays : Australie

- Application : Récupération de palettes pour expédition ligne et réapprovisionnement production

Défi

- Congestion permanente dans les allées

- Ruptures de stock ou retards de chargement fréquents

- Difficulté à maintenir la cadence en week-end et nuit

Solution

BALYO déploie une flotte robotisée complète :

- LOWY CB pour réception, transfert et réapprovisionnement

- REACHY ou VEENY pour stockage et déstockage haute densité

- Intégration en temps réel au WMS pour priorisation dynamique

Du chaos manuel à une automatisation évolutive

-

Fonctionnement actuel du flux palette

Les palettes entrantes sont automatiquement réceptionnées par les LOWY CB, qui les orientent vers les bonnes zones selon leur typologie :

- Cross-docking

- Stockage longue durée

- Rotation rapide

Les REACHY ou VEENY robots prennent ensuite le relais pour placer les palettes dans des racks grande hauteur ou des zones de masse, selon leur rotation prévue et les prévisions de sortie.

Les commandes sortantes sont ensuite orchestrées dynamiquement :

- Préparation des quais selon les créneaux transporteurs

- Livraison des palettes aux postes de chargement sans attente

- Organisation des flux selon FIFO, transporteur ou urgence

En parallèle, les robots réapprovisionnent automatiquement les zones de picking, évitant tout risque de rupture pendant les opérations humaines.

La nuit, les robots préparent en autonomie les buffers d’expédition du lendemain, assurant un démarrage rapide des opérations dès 6h du matin.

Les zones de transit sont désengorgées et la circulation robotisée est optimisée par le Storage Optimizer, qui ajuste en temps réel les routes, priorités et positionnements selon :

- Le planning logistique

- La typologie des marchandises

- Les niveaux d’urgence ou de rotation

-

Pourquoi l’automatisation était essentielle pour leur croissance

Les pics saisonniers, les ruptures et la saturation des quais nuisaient à la performance globale.

Les ressources humaines étant limitées, les week-ends et nuits devenaient critiques.

Les erreurs manuelles, la fatigue, et les pertes de productivité remettaient en cause la rentabilité.

BALYO a permis de :

- Maintenir le débit 24/7

- Réduire les temps morts et les engorgements

- Fiabiliser la planification transport

- Adapter les capacités sans recruter

-

Le facteur scalabilité – prêt pour le déploiement multi-sites

Le système robotisé BALYO est conçu pour des déploiements en série.

Chaque entrepôt peut être équipé en miroir sans modifier l’infrastructure.

La flotte de robots est standardisée et le modèle est reproductible à l’échelle du réseau.

Résultats

- +30 % de débit, -90 % de trafic chariots

- Chargement plus rapide, moins de retard transport

- Extension vers 30 sites prévue dans les 12 mois