Consultez le rapport d'Impact BALYO 2024

Spécificités de l’industrie manufacturière

L’industrie de l’emballage fonctionne à flux tendus et avec des marges faibles. Le moindre décalage entre la production et le stockage peut désorganiser toute la chaîne d’opérations.

INDUSTRIE

- Activité du site : Emballage de biens de consommation

- Nombre d'équipes : 3 équipes ou plus

- Pays : États-Unis

- Application : Transport de palettes en fin de ligne vers un stockage grande hauteur jusqu’à 11 m

Défi

- Le transport manuel était souvent long et risqué

- Aucun espace pour élargir les allées ou modifier les rayonnages

- Besoin d’un flux constant et évolutif

Solution

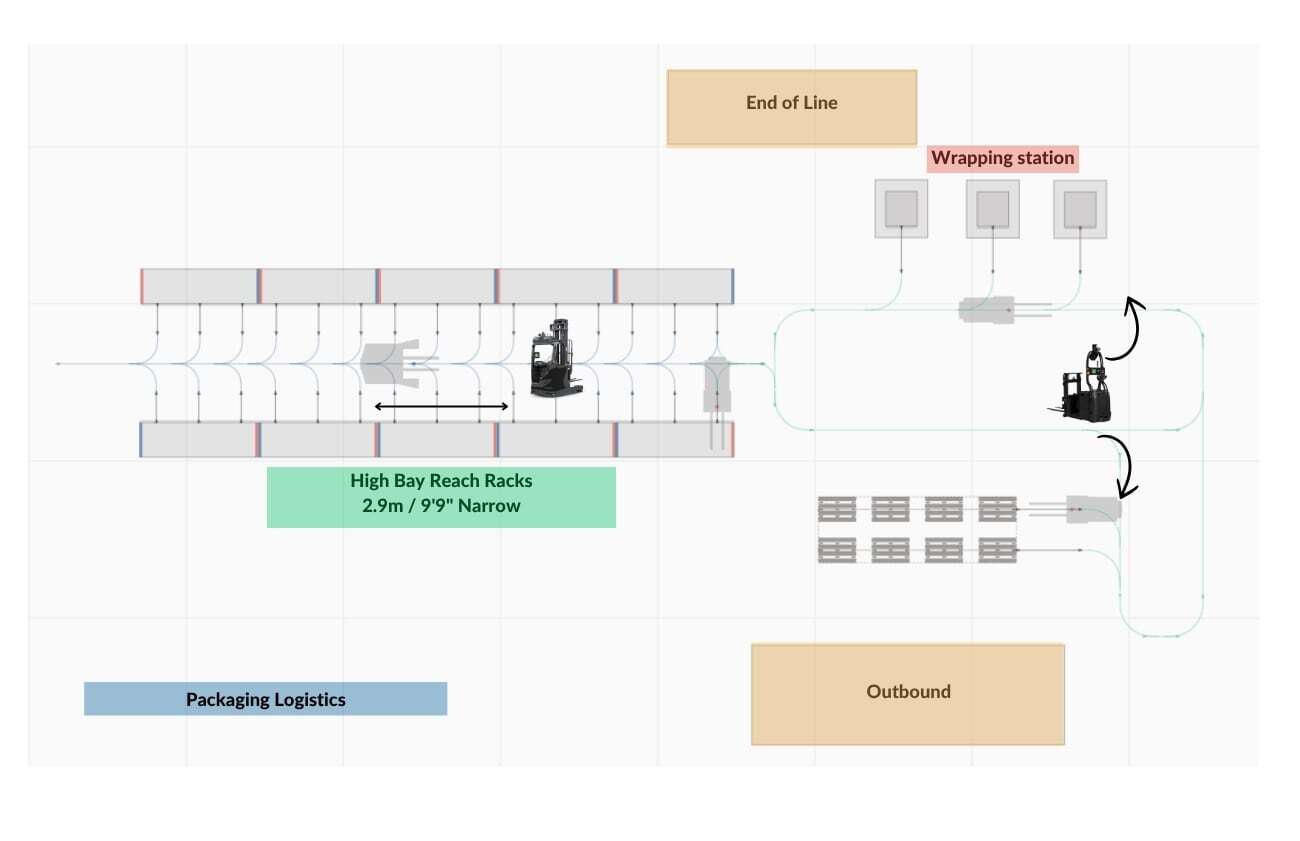

BALYO a déployé une flotte d’AGV à contrepoids et à mât rétractable, sans modification d’infrastructure, pour automatiser tout le flux post-production :

- LOWY CB : prise en charge des palettes à la sortie des lignes de filmage

- REACHY : stockage dans les racks grande hauteur

- Intégration WMS pour une logistique de distribution rapide

Du chaos manuel à une automatisation évolutive

-

Ce que peut devenir votre flux de palettes avec BALYO

Demain, vos palettes sortant de station de filmage seront automatiquement prises en charge par les robots LOWY CB, stratégiquement placés en bout de ligne.

Ces robots récupèrent les palettes dès leur sortie, évitant toute accumulation au sol et toute saturation des zones de production.

Les palettes sont ensuite transférées vers des zones tampons dynamiques – des espaces de stockage temporaire ajustés en temps réel via intégration WMS. Ces zones permettent d’aligner l’inventaire avec les plannings d’expédition, la vitesse des SKU et la capacité de stockage disponible.

Une fois mises en attente, REACHY – le chariot à mât rétractable autonome de BALYO – prend le relais. Capable de lever les palettes jusqu’à 11 m, REACHY les range en toute sécurité dans des allées étroites, même pour des charges fragiles ou irrégulières.

Cette transition fluide, de l’emballage au tampon, puis au stockage, élimine les besoins en chariots manuels et garantit un flux palette continu dans l’ensemble de l’entrepôt.

Pour les palettes à expédier en priorité (commandes jour même, SKU urgents), LOWY CB peut contourner totalement la zone de stockage et acheminer directement les palettes du filmage à la zone de pré-expédition.

Résultat : chargement camions accéléré, temps d’attente réduit, optimisation des quais.

Pour plus de flexibilité, des zones de picking dédiées permettent aux opérateurs de prélever manuellement des quantités partielles. Après le picking, les robots BALYO récupèrent les palettes restantes et les réintègrent automatiquement dans le stock, en tenant compte de l’état du site en temps réel.

Le système est entièrement orchestré par le logiciel Storage Optimizer de BALYO :

- Évalue les attributs palettes, la rotation des SKU, la circulation en allée et les priorités expéditions

- Réalloue en continu les emplacements de stockage et de prélèvement pour maximiser le flux

- Place les produits à forte rotation près des zones d’expédition, les plus lents en profondeur

Les responsables logistiques gardent une visibilité temps réel sur chaque palette – de l’emballage au stockage, jusqu’au chargement camion. Cela permet de réagir immédiatement en cas de commande urgente, changement de planning ou retard de production.

En combinant transferts automatisés, zones tampons dynamiques, stockage grande hauteur autonome et flexibilité du picking, cette solution fournit un flux unifié, intelligent et fluide – de la production à l’expédition.

Résultat ?

> Un entrepôt plus rapide

> Moins d’erreurs de manutention

> Une synchronisation complète, de la sortie de ligne jusqu’aux quais

Qu’il s’agisse de gérer un pic de demande ou d’optimiser le quotidien, le flux automatisé de BALYO est conçu pour l’efficacité, la précision et l’agilité. -

Pourquoi l’automatisation est un levier de croissance décisif

Avec une complexification des SKU, des délais de livraison plus serrés et des clients toujours plus exigeants, la manutention manuelle devient vite un frein.

La saturation des zones de filmage par les chariots ralentit les chargements, multiplie les erreurs et perturbe les opérations – surtout en période de pic.

L’automatisation permet des transitions fluides entre emballage, stockage grande hauteur et expédition, supprime les congestions, réduit les délais de transfert, et assure un traitement fluide même des commandes de dernière minute.

-

Le facteur scalabilité – prêt quand vous l’êtes

Nos systèmes sont conçus pour se déployer sans friction.

Ajouter des robots ou agrandir les zones tampon ne nécessite aucune transformation lourde. Les mêmes solutions robotiques peuvent être dupliquées sur plusieurs sites, pour une automatisation réellement dimensionnée à l’échelle entreprise.Qu’il s’agisse d’augmenter la production, d’ouvrir un nouveau site logistique ou de se développer à l’international, le modèle flexible de BALYO est prêt à vous accompagner.

Résultats

- Chargement camion et préparation expédition plus rapides, avec les mêmes ressources

- Déploiement scalable à plus de 100 robots par site

- Économies de plus de 1,3 million $ par site et par an