Consultez le rapport d'Impact BALYO 2024

Spécificités de l’industrie 3PL

Les usines et entrepôts automatisés utilisent une multitude d’équipements fixes (convoyeurs, élévateurs, wrappers, etc.).

Mais les transferts entre ces systèmes restent souvent manuels, créant des goulots d’étranglement et des erreurs.

INDUSTRIE

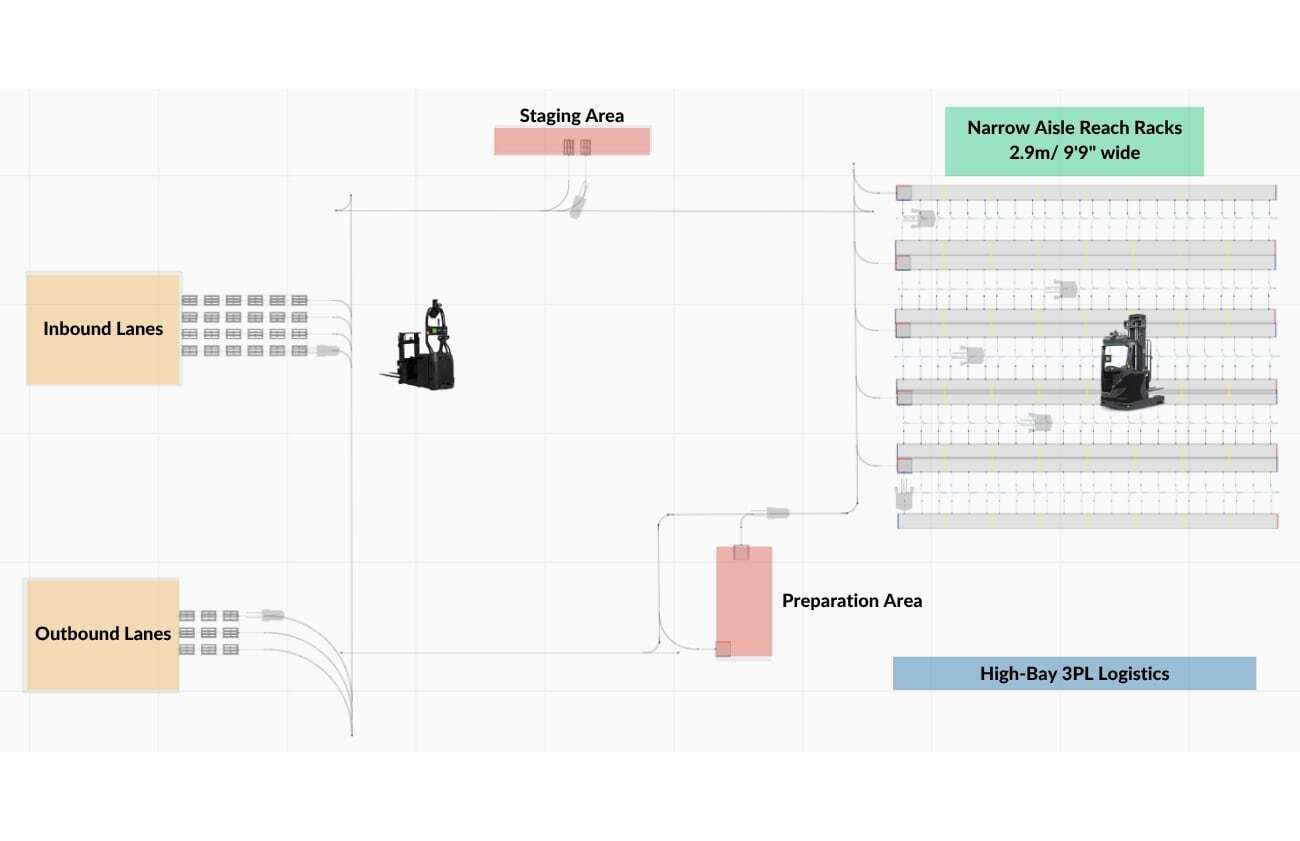

- Activité du site : Entrepôt logistique tiers

- Nombre d'équipes : 3 équipes ou plus

- Pays : Allemagne

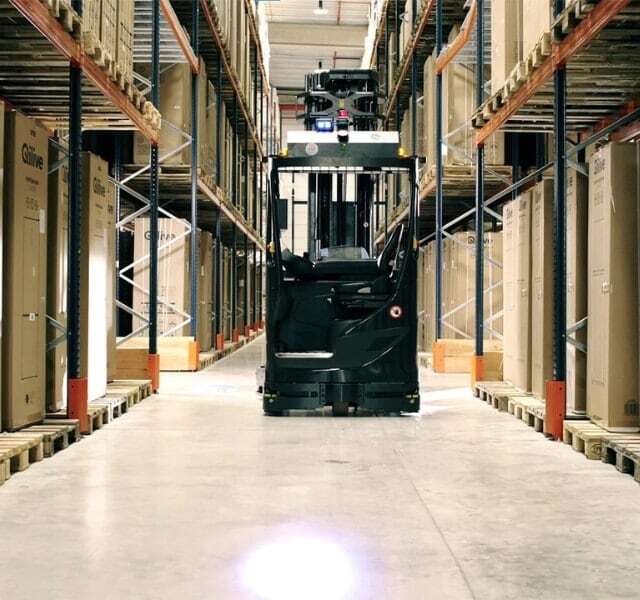

- Application : Gestion des entrées via convoyeurs et stockage automatisé en allées étroites

Défi

- Gaps critiques entre les zones mécanisées

- Mauvais alignement entre convoyeurs et chariots manuels

- Besoin de continuité 24/7 entre machines et zones logistiques

Solution

- Interface API / OPC-UA avec les équipements automatisés

- Précision au centimètre pour prise et dépose palette

- Orchestration via WMS / MES / SCADA

Du chaos manuel à une automatisation évolutive

-

Fonctionnement actuel des flux intégrés

Dès qu’une palette est complète sur un convoyeur, la machine envoie un signal à BALYO.

Le robot concerné vient automatiquement l’enlever et la déplace vers la bonne destination :

- Stock tampon

- Zone d’expédition

- Lien vers ligne suivante

Le robot ajuste sa trajectoire et sa position au centimètre près pour s’aligner parfaitement avec les fourches du convoyeur.

Si la palette n’est pas bien positionnée, le robot la recentre avec sa pince intelligente – sans intervention humaine.

À l’inverse, lorsque le robot dépose une palette, il vérifie que la zone aval est disponible. Si non, il entre en file d’attente virtuelle.

L’ensemble du flux est piloté par une logique centralisée (WMS, SCADA ou système BALYO), qui :

- Ordonne les priorités en fonction des cadences ligne

- Évite les congestions entre équipements

- Adapte les routes selon les états des machines

BALYO est compatible avec :

- Convoyeurs motorisés et gravitaires

- Palettiseurs automatiques

- Filmage automatique

- Transstockeurs, navettes, élévateurs

-

Pourquoi l’automatisation était critique pour leur performance

Les lignes de production ou de packaging s’arrêtaient fréquemment faute de place en sortie.

Les opérateurs n’étaient pas disponibles en continu, et les erreurs de transfert engendraient des retards ou des rebuts.

L’intégration robotisée a permis de :

- Créer une fluidité parfaite entre machines

- Supprimer les interventions humaines

- Lisser les pics et creux de cadence

- Éviter les incidents et les aléas opérationnels

-

Le facteur scalabilité – tout système, tout site

Le système BALYO s’adapte à n’importe quel type de convoyeur ou de machine.

Il peut être intégré en retrofit sur site existant, ou déployé clé-en-main sur un site neuf.

Le même système est duplicable sur tout le réseau – avec une maintenance et un pilotage centralisés.

Résultats

- Moins de goulots, plus de flux

- Élimination des erreurs de prise/dépose

- Connectivité native entre AGV et équipements industriels