Consultez le rapport d'Impact BALYO 2024

Spécificités de l’industrie agroalimentaire

La logistique de la chaîne du froid ne tolère ni retard, ni produit endommagé. Chaque seconde compte lorsqu’il s’agit de gérer un stock périssable et sensible à la température.

INDUSTRIE

- Activité du site : Production alimentaire en chaîne du froid et logistique

- Nombre d'équipes : 3 équipes ou plus

- Pays : France

- Application : Manutention en fin de ligne et stockage réfrigéré de palettes

Défi

- Les chariots élévateurs manuels causaient retards et dommages

- Besoin de gestion FIFO pour un stockage à date de péremption

- L’environnement froid limitait les opérations humaines

Solution

BALYO a déployé ses robots REACHY pour :

- Stockage piloté par la date d’expiration (via données WMS)

- Circulation sûre en allées froides et étroites

- Préparation rapide des zones d’expédition froides

Du chaos manuel à une automatisation évolutive

-

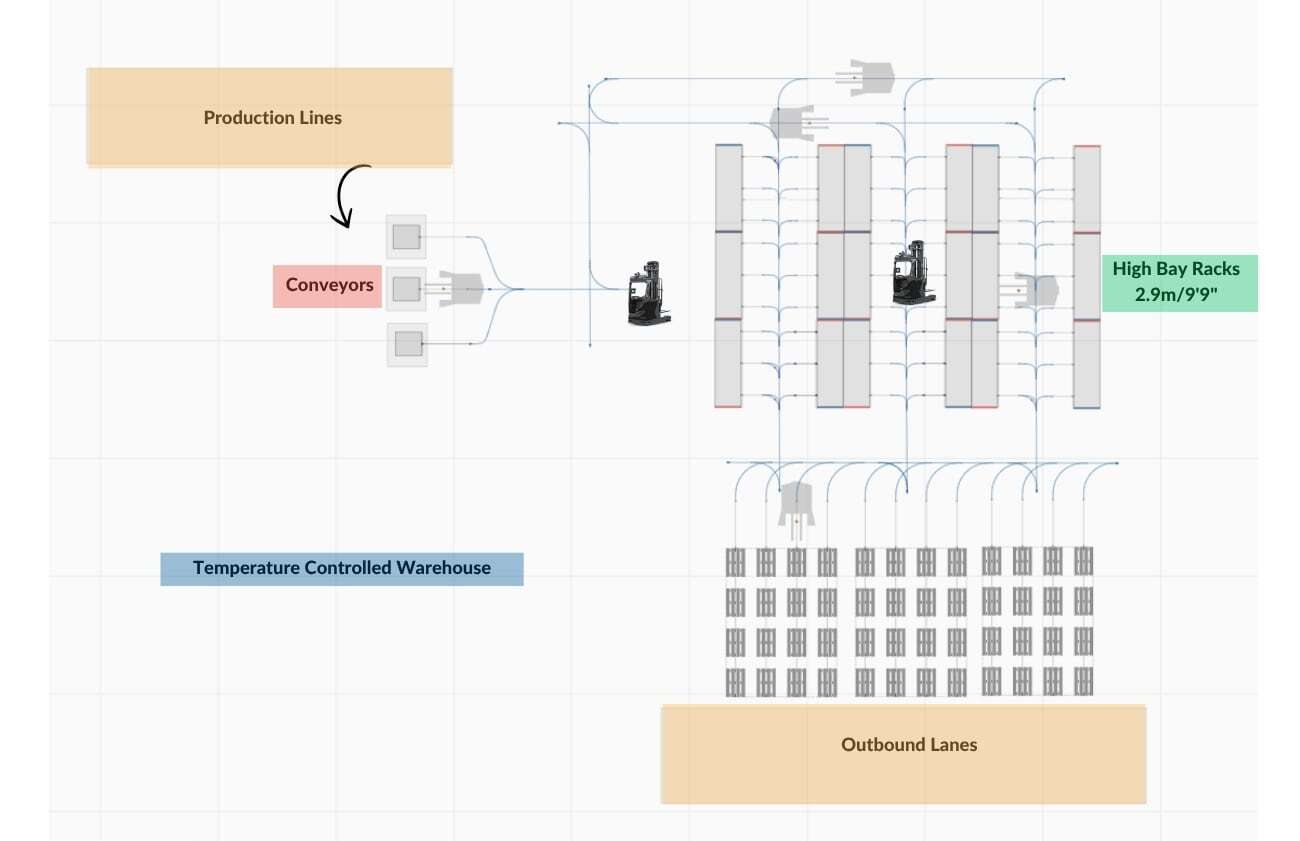

Fonctionnement actuel du flux palette

Les palettes de matières premières sont reçues automatiquement par les robots LOWY CB et dirigées vers des buffers dynamiques en zone froide, situés à proximité des lignes de production réfrigérées.

Cela permet un accès rapide tout en préservant l’intégrité de la chaîne du froid.

Les REACHY, chariots à mât rétractable autonomes et adaptés au froid, prennent ensuite le relais pour ranger les palettes jusqu’à 11 mètres de haut dans les racks réfrigérés.

Ils assurent un stockage rapide et fiable, sans rupture de température, ni erreur humaine.

Chaque palette entrante est enregistrée dans le WMS avec date, heure et SKU. Le Storage Optimizer de BALYO attribue la position idéale en fonction de la date d’expiration, selon une logique FIFO stricte.

Dès qu’une ligne de production a besoin de réapprovisionnement, le WMS envoie une mission à REACHY, qui va chercher la palette la plus ancienne et la livre en zone de chargement ligne – sans délai.

Une fois les produits finis emballés, les robots les transfèrent vers des zones de pré-expédition réfrigérées, conçues pour :

- Réduire le temps d’attente

- Limiter l’exposition à la température ambiante

- Accélérer le chargement dans les camions frigorifiques

Le Storage Optimizer ajuste également les stratégies de stockage et de prélèvement en fonction de :

- Ordres de production à venir

- Rotation des SKU

- Prévisions de demande

L’ensemble du système permet de réduire :

- Les ouvertures de porte

- L’exposition des opérateurs au froid

- Le temps d’inventaire en zone tampon

Grâce à des robots résistants au froid, une logique FIFO automatisée et une mise en buffer dynamique, le site atteint un haut niveau de performance logistique tout en respectant rigoureusement la chaîne du froid.

-

Pourquoi l’automatisation était essentielle pour leur croissance

En logistique agroalimentaire froide, chaque minute de délai entre réception, stockage et réapprovisionnement peut nuire à la qualité produit – ou entraîner une non-conformité.

La manutention manuelle en zone réfrigérée est lente, pénible et sujette aux erreurs – surtout lors des pics de production.

L’automatisation a permis :

- Des cycles de réapprovisionnement plus rapides

- Une réduction des expositions non conformes

- Une sécurité accrue pour les opérateurs

- Une continuité de production 24/7 avec traçabilité complète

-

Le facteur scalabilité – prêt pour plus

Le système est conçu pour s’adapter à toute montée en charge.

Ajouter des robots ou élargir les buffers froids ne nécessite pas de gros travaux.

La solution peut être déployée à l’identique sur plusieurs sites – pour un modèle d’automatisation duplicable à grande échelle.

Qu’il s’agisse de produire plus, d’ouvrir de nouveaux centres ou de s’implanter à l’international, le client dispose d’une base solide et éprouvée.

Résultats

- Produits plus frais, moins de pertes

- Stockage et récupération automatisés en continu

- Adaptation à l’existant sans perturbation