Consultez le rapport d'Impact BALYO 2024

Spécificités de l’industrie pharmaceutique

La logistique santé exige rigueur et traçabilité.

Une erreur de palette ou un oubli de référence peut coûter cher – et mettre des vies en danger.

INDUSTRIE

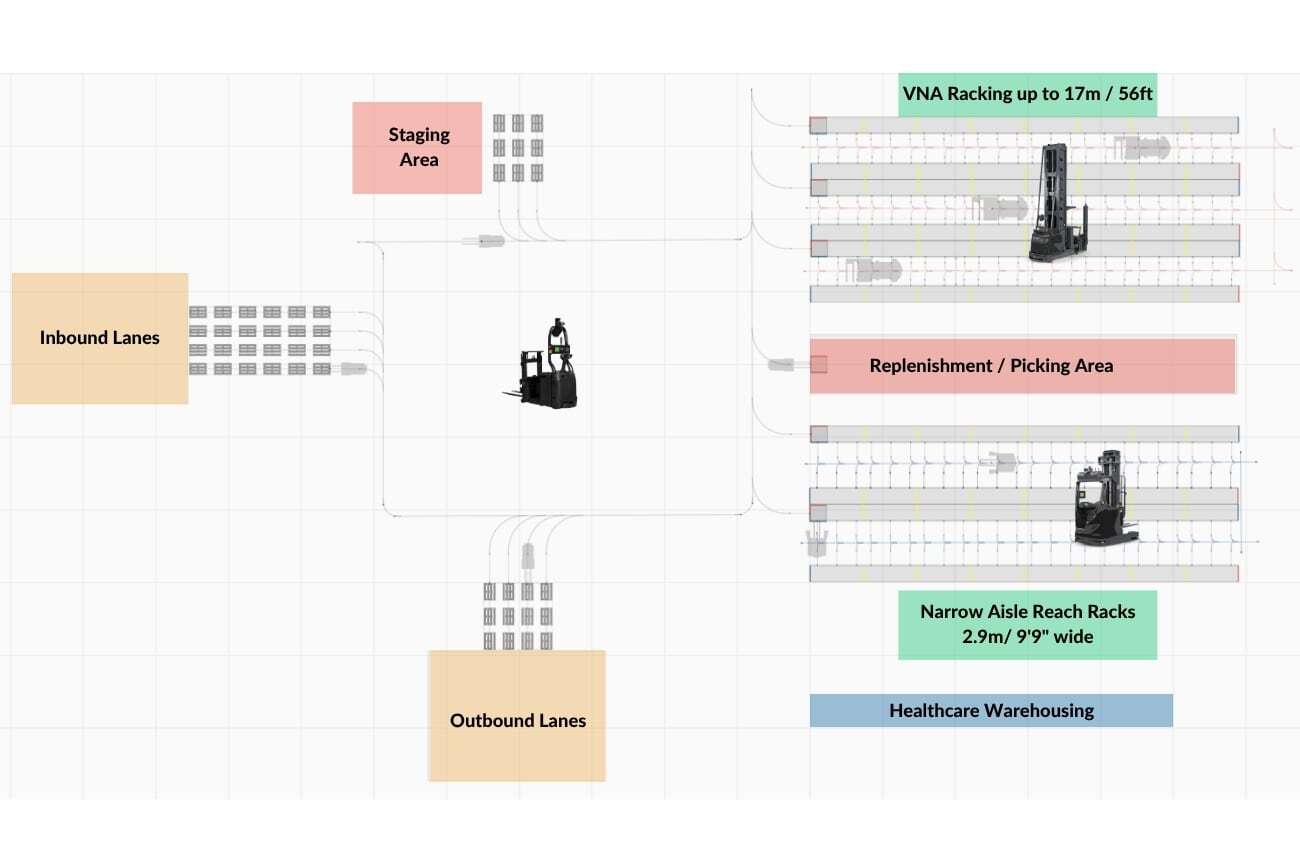

- Activité du site : Entrepôt santé et distribution pharmaceutique

- Nombre d'équipes : 3 équipes ou plus

- Pays : États-Unis

- Application : Mise en stock des palettes entrantes, réapprovisionnement et picking unitaire

Défi

- Des milliers de SKU à forte rotation

- Erreurs de saisie lors du stockage et du picking manuel

- Réglementation GDP stricte en matière de traçabilité et de sécurité

Solution

La flotte LOWY + VEENY de BALYO permet de :

- Stocker jusqu’à 17 m de haut en allées étroites

- Gérer la chaîne du froid et la rotation FIFO via le WMS

- Mettre en place des workflows hybrides pour le picking manuel

Du chaos manuel à une automatisation évolutive

-

Fonctionnement actuel du flux logistique

À leur arrivée, les palettes sont scannées avec enregistrement du SKU, du numéro de lot, de la date d’expiration et de la sensibilité thermique.

Le WMS enregistre chaque donnée pour assurer une traçabilité réglementaire complète dès l’entrée.

Les robots LOWY CB prennent ensuite en charge les palettes et les transfèrent vers les zones tampons.

Les palettes nécessitant des conditions spécifiques sont automatiquement signalées pour un traitement différencié.

Les robots VEENY assurent le stockage profond en racks très étroits (VNA), jusqu’à 17 mètres de haut.

Chaque emplacement est attribué dynamiquement selon la rotation, l’urgence, ou les exigences réglementaires – avec traçabilité individuelle assurée.

En logistique santé, la conformité FEFO/FIFO et la traçabilité totale ne sont pas négociables.

Même une erreur minime dans la température ou la séquence de lot peut générer un rappel de lots, voire des risques sanitaires.

Lorsqu’une commande est déclenchée – pour hôpital ou pharmacie – VEENY récupère la ou les palettes ciblées avec précision.

Selon la nature de la commande :

- Palettes entières sont expédiées

- Ou les opérateurs effectuent un picking unitaire en zone dédiée

Chaque mouvement est scanné et suivi, garantissant la conformité GDP de bout en bout.

Les palettes prêtes à l’envoi sont positionnées dans des buffers dynamiques selon :

- Le planning transporteurs

- Les contraintes chaîne du froid

- Les niveaux d’urgence client

Le Storage Optimizer ajuste en temps réel les priorités de picking, les itinéraires de retrait et la logique de staging.

Les SKU à date courte sont priorisés automatiquement. Les références à longue conservation sont orientées plus en profondeur.

Les zones de sortie sont conçues pour :

- Minimiser les temps de transit

- Réduire les risques de variation thermique

- Garantir une gestion FIFO/FEFO automatisée

L’ensemble du flux – de l’entrée à la sortie – est piloté par le WMS BALYO avec logique réglementaire intégrée, garantissant :

- Rapidité de préparation

- Conformité de bout en bout

- Réduction du risque humain

- Efficacité et traçabilité

-

Pourquoi l’automatisation est stratégique pour leur croissance

Dans l’industrie pharmaceutique, une erreur humaine peut entraîner des non-conformités graves, des amendes réglementaires et des risques patients.

Les méthodes manuelles exposent à la perte de traçabilité, aux erreurs de température, et aux défauts de ségrégation des lots.

L’automatisation BALYO assure :

- Traçabilité SKU 100 %

- Réduction des erreurs de manutention

- Respect strict des normes GDP

- Capacité de montée en charge avec une visibilité complète

-

Le facteur scalabilité – prêt à croître

Le système BALYO est conçu pour grandir avec vous.

L’ajout de robots ou l’extension des zones tampon se fait sans transformation physique du site.

La solution est duplicable sur tout le réseau logistique – pour un modèle automatisé et conforme à l’échelle entreprise.

Résultats

- Conformité sans compromis

- Prise en charge précise et sans dommages

- Réapprovisionnement continu, sans interruption