Consultez le rapport d'Impact BALYO 2024

Spécificités de l’industrie manufacturière

Dans l’industrie minière, un seul composant manquant peut immobiliser tout un site.

La logistique des pièces de rechange doit être instantanée, fiable et entièrement traçable.

INDUSTRIE

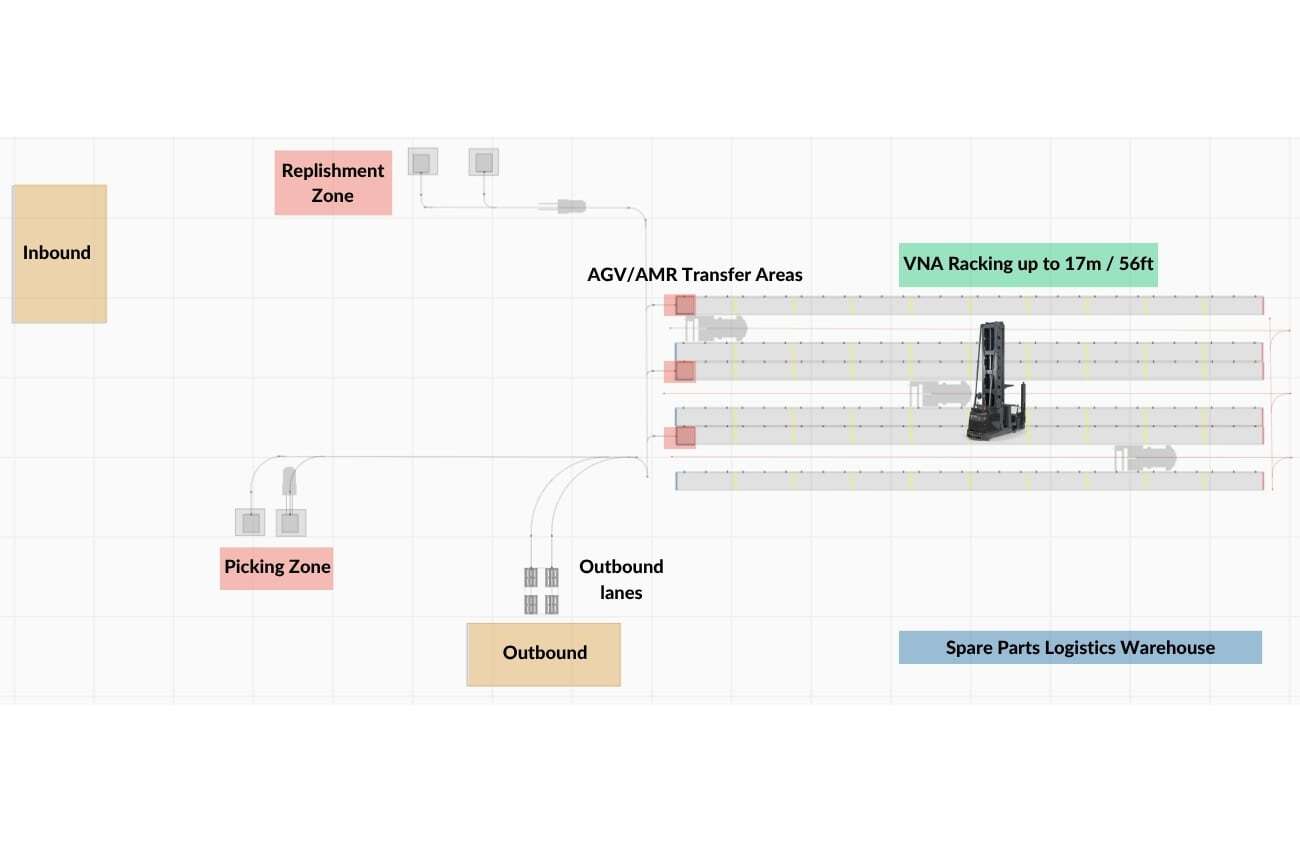

- Activité du site : Logistique de pièces détachées pour équipements miniers

- Nombre d'équipes : 3 équipes ou plus

- Pays : Australie

- Application : Réapprovisionnement goods-to-person et gestion des stocks

Défi

- Stockage et picking incohérents des pièces critiques

- Coût élevé de chaque arrêt d’équipement

- Absence de processus centralisé pour le réapprovisionnement

Solution

BALYO a combiné :

- VEENY (VNA) + LOWY CB + robots mobiles (AMR)

- Stockage et récupération depuis des racks de 17 m

- Livraison directe aux opérateurs ou zones d’expédition

- Flux piloté en continu par le WMS

Du chaos manuel à une automatisation évolutive

-

Fonctionnement actuel du flux palette

Les palettes de pièces critiques sont automatiquement réceptionnées par les robots autonomes LOWY CB, puis dirigées vers des buffers dynamiques situés à proximité des ateliers de maintenance et zones de dispatch.

Dès leur entrée, les palettes sont scannées et catégorisées selon leur criticité :

- Pièces prioritaires (maintenance ligne ou flotte en activité)

- Pièces standard (entretien courant)

- Stock de long terme (rotation faible)

Les robots VEENY stockent ensuite ces palettes dans des racks grande hauteur (jusqu’à 17 m), en optimisant la verticalité pour un accès rapide aux références critiques.

Lorsqu’une demande maintenance est déclenchée – planifiée ou d’urgence – le WMS lance une mission en temps réel. Les robots extraient la palette concernée et la livrent à l’atelier ou en zone de préparation.

Des zones de cross-docking dynamiques permettent d’accélérer les mouvements à haute priorité :

- Les pièces critiques identifiées dès la réception sont immédiatement orientées vers des buffers rapides

- Elles évitent le stockage profond et sont disponibles sans délai

Pour maintenir une vitesse d’accès constante, les algorithmes du Storage Optimizer suivent les mouvements de stock en temps réel et repositionnent les palettes selon leur fréquence d’utilisation.

Les pièces destinées à des sites distants ou partenaires externes sont également préparées dans ce flux.

Une fois prêtes, elles sont scannées, triées, et mises en expédition dans le bon ordre – avec traçabilité complète.

Pendant tout le processus, le WMS offre une visibilité temps réel sur la localisation des pièces, leur vitesse de rotation et les délais de prélèvement.

Un module prédictif permet d’anticiper les besoins futurs selon l’historique, pour pré-stocker les références critiques avant même que les demandes ne soient émises.

-

Bénéfices concrets

- Disponibilité immédiate des pièces critiques

- Cycles de réparation plus courts

- Suppression des recherches manuelles

- Sécurité et efficacité accrues dans les zones de maintenance

-

Pourquoi l’automatisation était essentielle pour leur croissance

Dans l’univers minier, chaque heure d’arrêt non planifié peut coûter des centaines de milliers de dollars.

La recherche manuelle de pièces était trop lente, sujette à erreurs, et dépendante de la disponibilité humaine – en particulier les soirs et week-ends.

L’automatisation a permis :

- Une disponibilité 24/7 des références critiques

- Des temps de recherche et prélèvement réduits

- L’élimination des besoins en personnel dédié à la logistique pièces

Résultat : une maintenance plus rapide, des opérations continues et une performance d’actifs maximisée – un avantage concurrentiel crucial dans le secteur minier.

-

Le facteur scalabilité – prêt pour plus

Le système est conçu pour s’adapter facilement à de nouveaux ateliers, lignes ou zones de stockage – sans modification majeure.

Ce même modèle robotique est reproductible sur tous les sites, pour une standardisation globale.

Qu’il s’agisse d’augmenter la capacité, d’ouvrir de nouveaux centres ou de déployer à l’international, le client dispose désormais d’une solution robuste, flexible et duplicable.

Résultats

- Réapprovisionnement JIT des pièces critiques

- Réduction des temps d’arrêt, hausse de disponibilité équipements

- Déploiement évolutif sur sites distants et centres externes