Consultez le rapport d'Impact BALYO 2024

Spécificités de l’industrie 3PL

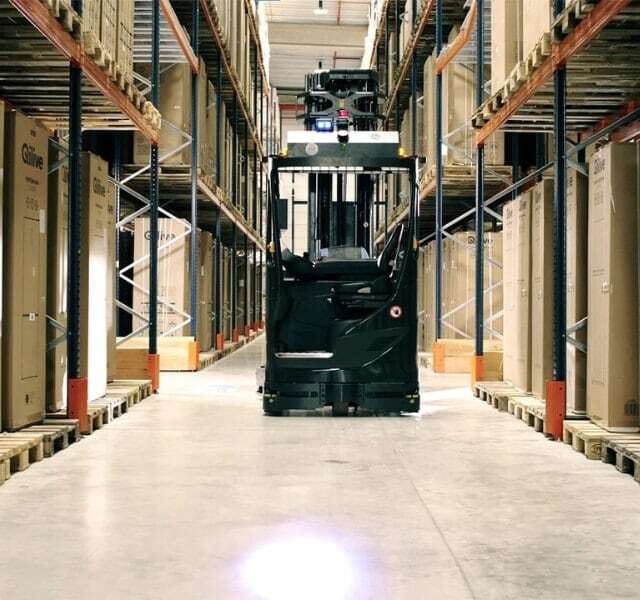

Le picking par lots est rapide, mais chaotique. Les chariots à mât rétractable manuels gaspillent du temps et de l’espace – et plus ils bougent, plus ils font d’erreurs.

INDUSTRIE

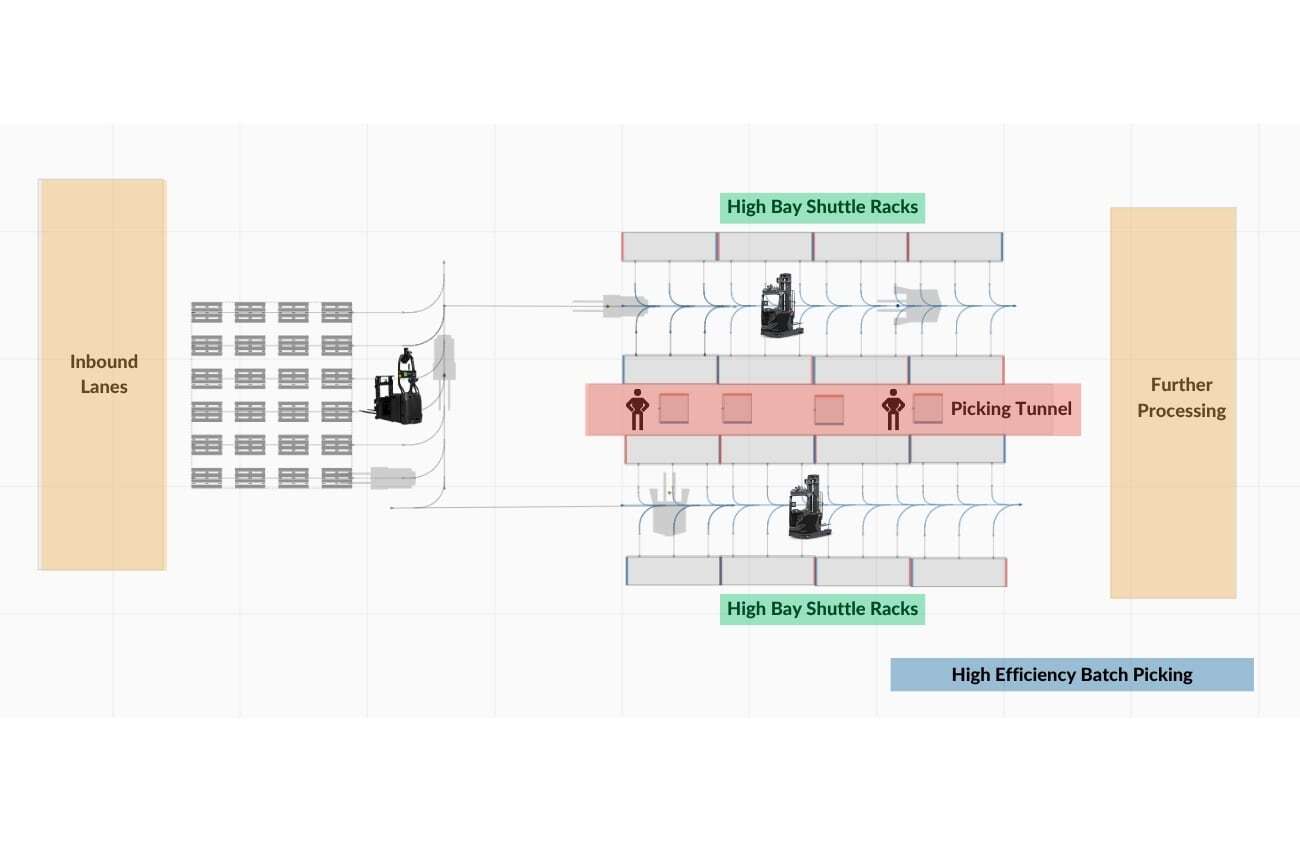

- Activité du site : Préparation de commandes en lots avec stockage et récupération automatisés

- Nombre d'équipes : 3 équipes ou plus

- Pays : États-Unis

- Application : Réception, mise en stock et réapprovisionnement des tunnels de picking

Défi

- Temps de prélèvement trop longs dans les rayonnages grande hauteur

- Erreurs et encombrements dans des allées étroites

- Aucune solution évolutive pour accompagner la croissance

Solution

La combinaison BALYO REACHY + LOWY CB gère tout le flux :

- Picking autonome de palettes complètes ou partielles

- Livraison aux postes de picking, puis remise en stock automatisée

- Compatibilité avec tous types de racks (shuttle, gravitaire, sélectif)

Du chaos manuel à une automatisation évolutive

-

Ce que devient votre picking en lots avec BALYO

À la réception, les palettes entrantes sont automatiquement récupérées par les stackers LOWY CB.

Ces robots trient et dirigent les palettes vers des zones tampons dynamiques, en fonction du type de SKU, des volumes attendus et du planning des vagues de picking – le tout synchronisé avec le WMS.

Depuis ces buffers, REACHY, le chariot à mât rétractable autonome, prélève les palettes et les range dans les racks grande hauteur. Le choix de l’emplacement est guidé par la logique de séquence picking, la vitesse de rotation et le calcul du trajet le plus court – pour minimiser les déplacements robots.

Résultat :

- Cycles de picking plus rapides

- Zones moins encombrées

- Traçabilité totale

Lorsqu’une mission de picking est lancée, REACHY va chercher les palettes nécessaires et les livre aux stations de picking ergonomiques.

Les opérateurs y prélèvent les quantités requises et composent des palettes sortantes selon les règles de livraison client.

Chaque unité est scannée et enregistrée, avec synchronisation immédiate au WMS – garantissant zéro écart entre commandes et stocks.

Une fois le picking terminé, les robots récupèrent automatiquement les stocks restants pour les replacer en rack. Le WMS réattribue l’emplacement optimal selon :

- La place disponible ou préférée (logique personnalisée)

- La vitesse de rotation

- La demande future estimée

Les robots BALYO assurent aussi le réapprovisionnement automatique :

Dès qu’un poste picking est bas, REACHY le recharge sans qu’aucune requête ne soit faite – assurant une continuité totale.

Les palettes prêtes à l’expédition sont ensuite déplacées vers des buffers dynamiques, organisés par transporteur, horaire ou priorité client – pour un passage fluide à l’équipe outbound.

Tout au long de ce processus en boucle fermée, l’intégration WMS et l’IA du Storage Optimizer orchestrent :

- Des déplacements sans collision

- Des zones picking toujours fluides

- Une planification de trajet optimisée

En automatisant toute la chaîne – de la réception à l’expédition en passant par le picking – vous éliminez les blocages manuels, augmentez la productivité des préparateurs et réduisez les erreurs de commande – tout en maximisant votre capacité et votre débit avec l’infrastructure existante.

-

Pourquoi l’automatisation change la donne pour votre croissance

Le picking manuel en lots crée souvent des blocages, des temps morts et une forte dépendance à la main-d’œuvre – surtout quand le nombre de SKU et les volumes de commandes augmentent.

Des allées congestionnées, un réapprovisionnement lent et des délais non tenus entraînent des pénalités SLA et des clients insatisfaits.

Avec BALYO, vous automatisez :

- Le prélèvement palettes

- Le réapprovisionnement des zones de picking

- La mise en attente pour expédition

Résultat : plus de commandes traitées, avec moins d’opérateurs, moins d’erreurs et des cycles plus rapides – clé pour grandir dans un environnement logistique à haute pression.

-

Le facteur scalabilité – prêt à tout moment

Nos systèmes sont conçus pour une montée en charge sans friction.

Ajouter des robots ou étendre les zones tampon ne nécessite aucun chantier d’infrastructure.

La solution est déployable en miroir sur plusieurs sites – pour une automatisation cohérente à l’échelle entreprise.

Que vous augmentiez votre capacité, ouvriez un nouveau site ou vous développiez à l’international, le modèle BALYO s’adapte à votre trajectoire.

Résultats

- Flux palette continu et optimisé

- Précision quasi parfaite = plus de retouches

- Aucun changement de rack nécessaire