Consultez le rapport d'Impact BALYO 2024

Spécificités de l’industrie du papier

Les rouleaux de papier sont encombrants et fragiles. Et lorsque la hauteur d’entrepôt est limitée, il faut optimiser la densité au sol plutôt que viser la hauteur. Mais l’empilage manuel consomme du temps, de l’espace et de la main-d’œuvre.

INDUSTRIE

- Activité du site : Production de papier avec entrepôt grande capacité

- Nombre d'équipes : 3 équipes ou plus

- Pays : Japon

- Application : Interface convoyeur et empilage dense en blocs

Défi

- Le flux de palettes en fin de ligne était manuel et sujet aux erreurs

- La faible hauteur sous plafond limitait les options de rayonnage classiques

- Les coûts de main-d’œuvre augmentaient, la précision diminuait

Solution

BALYO a déployé ses robots stackers LOWY CB pour prendre en charge l’ensemble du cycle :

- Transfert automatisé des palettes emballées vers les zones de stockage en blocs

- Utilisation de la vision 3D pour empiler de manière dense, profonde et sécurisée

- Réintégration des flux sortants avec le WMS et les convoyeurs déjà en place

Du chaos manuel à une automatisation évolutive

-

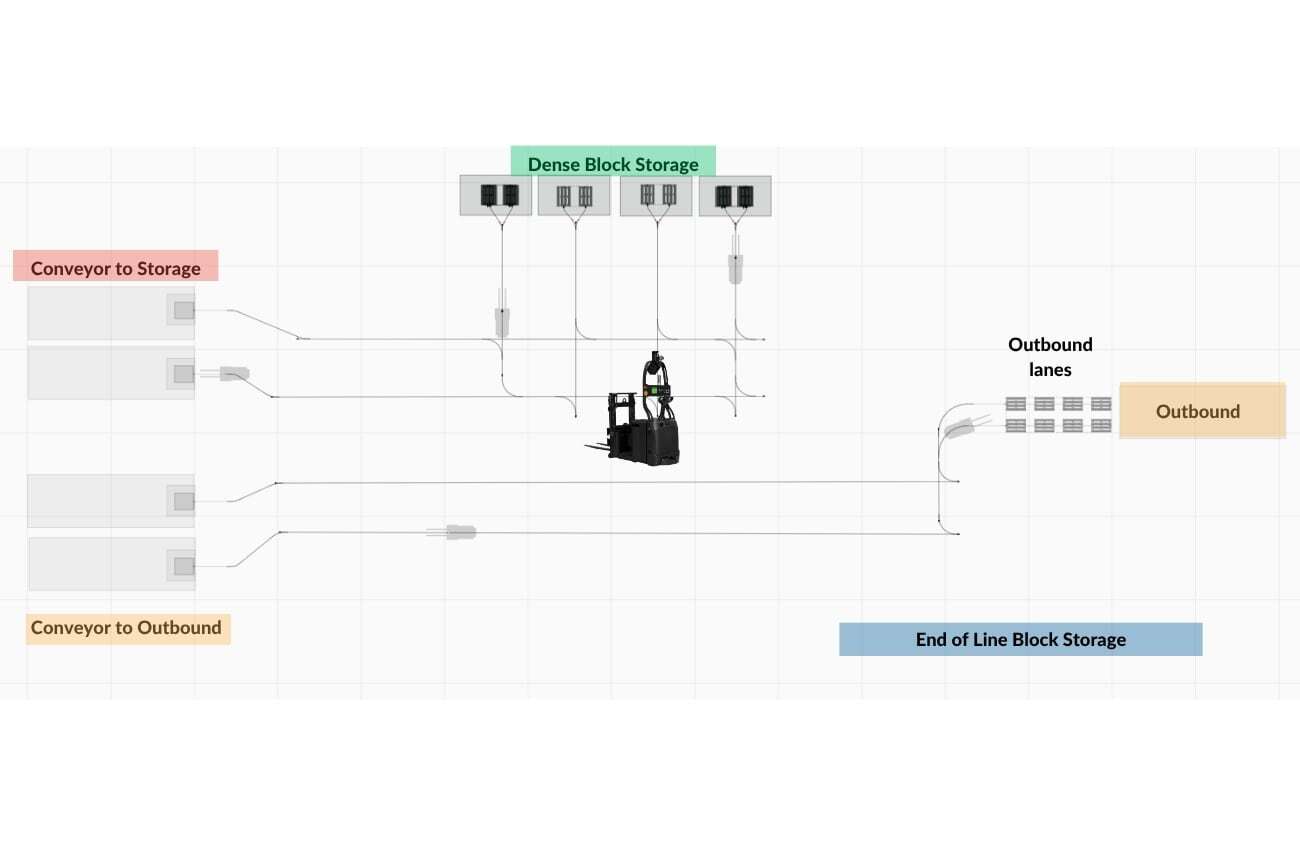

Fonctionnement actuel de leur logistique palette

Les palettes finies issues de la production et du palettiseur sont désormais automatiquement prises en charge par les stackers autonomes LOWY CB.

Ces robots transfèrent les palettes vers des zones de stockage en blocs dynamiques, orchestrées pour maximiser la surface au sol disponible.

Dans ces zones, les palettes sont empilées sur plusieurs rangées en profondeur et en hauteur – sans rack métallique – optimisant à la fois l’espace vertical et horizontal.

Les données SKU, les dimensions des palettes et les règles de priorité expédition (gérées via WMS) dictent l’ordre d’empilage.

Résultat : +30 % de capacité de stockage, sans infrastructure supplémentaire.

Les palettes destinées à des expéditions proches sont placées dans des positions facilement accessibles. Les références à faible rotation sont repoussées plus en profondeur.

Les robots BALYO réorganisent et repositionnent les palettes automatiquement selon les variations quotidiennes des commandes, de la rotation produit ou du planning transport.

Lorsqu’une commande est lancée, les robots naviguent dans ces empilements compacts grâce à leurs systèmes de perception 3D avancés, pour extraire la bonne palette – sans déranger les autres ni risquer de dommages.

Pour les chargements prioritaires, des zones tampon adjacentes sont utilisées :

- Traitement accéléré des commandes urgentes

- Flux fluide pour les opérations cross-dock

- Désengorgement de la zone de stockage principale

En arrière-plan, le Storage Optimizer de BALYO recalcule en permanence la logique d’empilage en fonction de :

- Données d’inventaire en temps réel et taux de rotation

- Limites de poids et contraintes d’espace

- Fréquences prévisionnelles de retrait

Si un risque de congestion est détecté, le système déclenche automatiquement des missions de réorganisation pour maintenir un accès rapide – sans intervention humaine.

Grâce à l’automatisation de l’empilage en blocs haute densité, l’installation élimine les risques liés à la manutention manuelle : basculement de palettes, empilements instables, saturation du trafic chariots…

La précision des robots permet d’atteindre la hauteur maximale autorisée en toute sécurité, tout en augmentant les volumes traités et la visibilité logistique – sans agrandir l’entrepôt.

-

Pourquoi l’automatisation était critique pour leur croissance

Face à une hausse rapide de la production et à des contraintes physiques dans l’entrepôt, les méthodes manuelles devenaient intenables.

Les empilements manuels étaient source d’erreurs fréquentes, de palettes endommagées, de hauteur non maîtrisée et de ralentissements – en particulier en pic d’activité.

En automatisant l’empilage en blocs, l’entreprise a pu :

- Maximiser la densité de stockage

- Réduire la dépendance aux caristes expérimentés

- Éliminer les retards dus aux erreurs de manutention

- Améliorer la sécurité sans investissements immobiliers

-

Le facteur scalabilité – prêt pour demain

Le système actuel est conçu pour évoluer facilement.

Ajouter des robots ou agrandir les zones tampon ne nécessite aucune modification d’infrastructure.

La même solution robotique peut être dupliquée sur plusieurs sites pour une automatisation cohérente à l’échelle groupe.

Que ce soit pour augmenter la production, ouvrir de nouveaux centres ou se développer à l’international, le client dispose d’un modèle éprouvé et duplicable pour accompagner sa croissance.

Résultats

- Plus d’inventaire stocké dans le même espace

- Moins de main-d’œuvre, moins d’erreurs, plus de débit

- Automatisation complète du flux, de la production à l’expédition