Consultez le rapport d'Impact BALYO 2024

Spécificités de l’industrie de l’emballage

La production de chocolat est rapide – et votre entrepôt doit suivre.

Mais dans des allées étroites et avec des emballages fragiles, les chariots manuels ne suffisent pas : ils sont lents, imprécis, et souvent responsables de casses.

INDUSTRIE

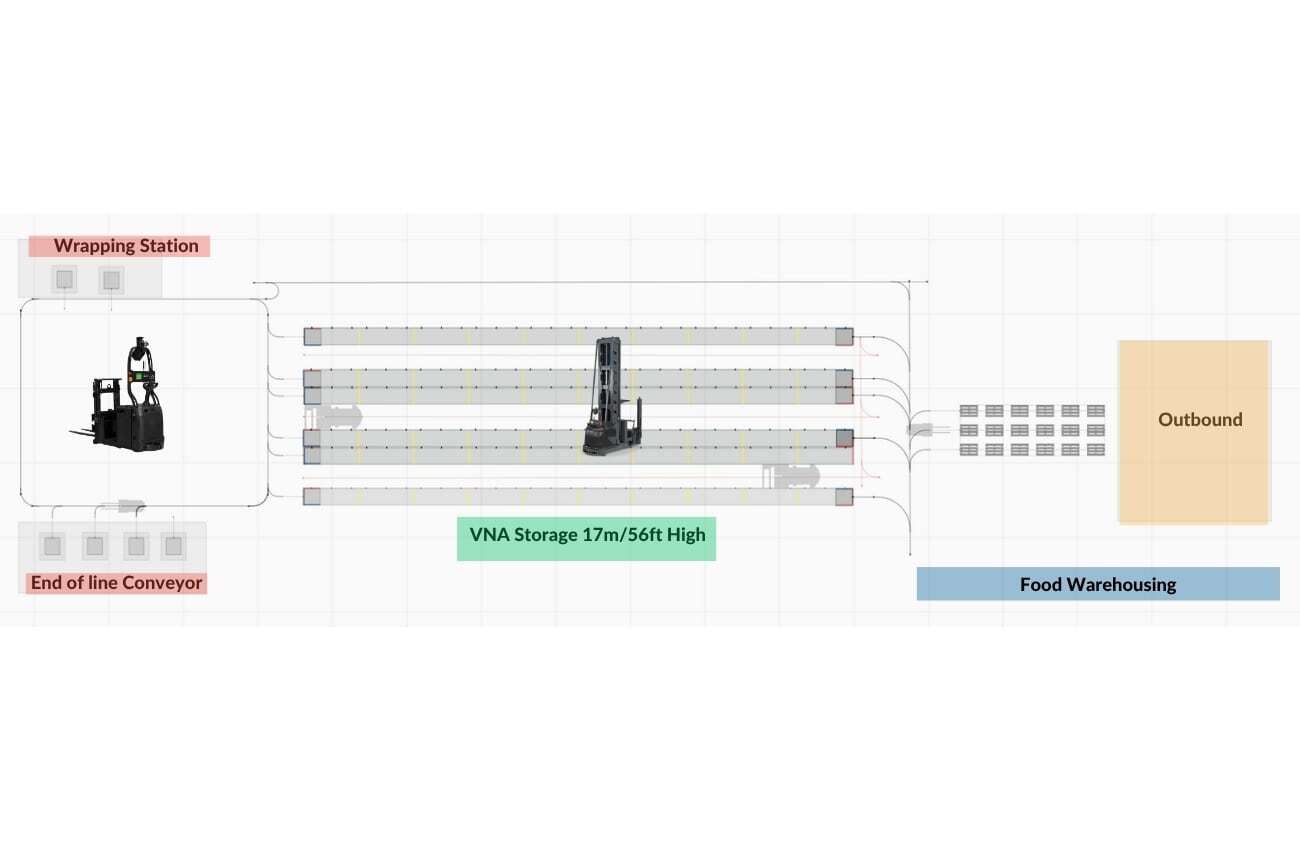

- Activité du site : Production de chocolat avec stockage grande hauteur

- Nombre d'équipes : 3 équipes ou plus

- Pays : États-Unis

- Application : Stockage et récupération de produits finis jusqu’à 17 m (56 ft)

Défi

- Les opérateurs avaient du mal à stocker les palettes fragiles dans des rayonnages VNA

- Risque permanent de casse, de retards et de pénurie de main-d’œuvre

- Pas de temps, d’espace ni de budget pour des changements d’infrastructure majeurs

Solution

BALYO a déployé son robot VNA autonome VEENY :

- Circulation autonome dans des allées de 1,8 m, stockage jusqu’à 17 m de haut

- Intégration au WMS pour un stockage aligné à la demande expédition

- Intégration fluide sans modification d’infrastructure

Du chaos manuel à une automatisation évolutive

-

Ce que devient leur logistique palette aujourd’hui

Après emballage, les palettes de chocolat sont récupérées automatiquement par les robots empileurs autonomes LOWY CB, situés à la sortie des lignes.

Elles sont ensuite acheminées vers des zones de mise en attente dynamiques, ajustées en temps réel selon les prévisions d’expédition, les rotations SKU, et les disponibilités de stockage.

Puis, VEENY – le robot VNA autonome de BALYO – prend le relais.

Conçu pour le stockage dense et haute hauteur, VEENY circule dans des allées ultra-étroites (1,8 m) et place les palettes jusqu’à 17 m, en maximisant l’utilisation du volume disponible et en évitant tout encombrement.

Résultat :

- Plus de stockage dans moins d’espace

- Accès plus rapide

- Élimination des risques liés aux chariots élévateurs – idéal pour les produits fragiles à haute rotation

Lorsqu’une commande est libérée par le WMS, VEENY récupère les palettes et les dépose dans les zones de pré-expédition, selon les priorités transporteurs et horaires de départ.

Cela permet :

- Une mise en quai juste-à-temps

- Un temps d’immobilisation réduit

- Un flux de chargement optimisé

Pour les besoins de consolidation de palettes partielles ou de commandes mixtes SKU, les opérateurs utilisent une zone de picking dédiée.

Une fois la préparation terminée, les robots BALYO récupèrent automatiquement le stock restant et le réintègrent au stockage grande hauteur – éliminant toute perte ou retard.

Pendant ce temps, la plateforme Storage Optimizer de BALYO ajuste en continu le placement des palettes, en tenant compte de :

- La demande prévisionnelle des SKU

- Les variations saisonnières (ex. : fêtes, lancements)

- La vitesse de rotation des références

Les produits à rotation rapide sont stockés près des zones de sortie.

Les plus lents sont poussés plus en profondeur. VEENY assure un placement vertical sûr et stable, limitant au maximum les risques de chute ou casse – sans recours à des chariots grande hauteur manuels.

L’ensemble du flux – de l’emballage au pré-expédition – est orchestré automatiquement, offrant un stockage à haute densité, un traitement plus sûr, un débit accéléré, et une traçabilité en temps réel.

-

Pourquoi l’automatisation était critique pour leur croissance

Les pics saisonniers de production de chocolat exerçaient une pression extrême sur les opérations d’entreposage, avec un grand nombre de SKU et des délais de livraison serrés.

Les chariots manuels ne permettaient pas une manipulation précise dans des allées étroites, notamment à plus de 15 m de haut.

Résultat : casses, inefficacité, et difficulté à monter en charge.

L’automatisation a permis au site de :

- Maximiser la densité de stockage

- Améliorer la précision des récupérations

- Préserver la qualité produit

- Maintenir la fiabilité des expéditions – même en période de stress extrême

En outre, le traitement des palettes sans opérateur a réduit la dépendance à la main-d’œuvre qualifiée, permettant une montée en puissance sans contraintes humaines.

-

Le facteur scalabilité – prêt pour demain

Le système actuel est conçu pour s’adapter.

Ajouter de nouveaux robots ou agrandir les zones dynamiques ne nécessite aucun changement majeur d’infrastructure.

La même solution robotique peut être dupliquée facilement sur plusieurs sites, offrant un vrai modèle d’automatisation à l’échelle entreprise.

Qu’il s’agisse d’augmenter la capacité, d’ouvrir de nouveaux centres de distribution ou de se développer à l’international, le client dispose désormais d’un modèle éprouvé, flexible et duplicable pour accompagner sa croissance.

Résultats

- Placement des palettes plus sûr et plus précis

- Solution pleinement scalable avec 100+ robots déployables sur tous les sites

- 1 million $ économisé par an et par site + 0 incident sécurité