Consultez le rapport d'Impact BALYO 2024

Spécificités de l’industrie

L’industrie automobile, électronique ou mécanique travaille en flux tendu :

- Peu ou pas de stock entre postes

- Réactivité maximale exigée

- Risque élevé si une pièce manque à l’instant T

INDUSTRIE

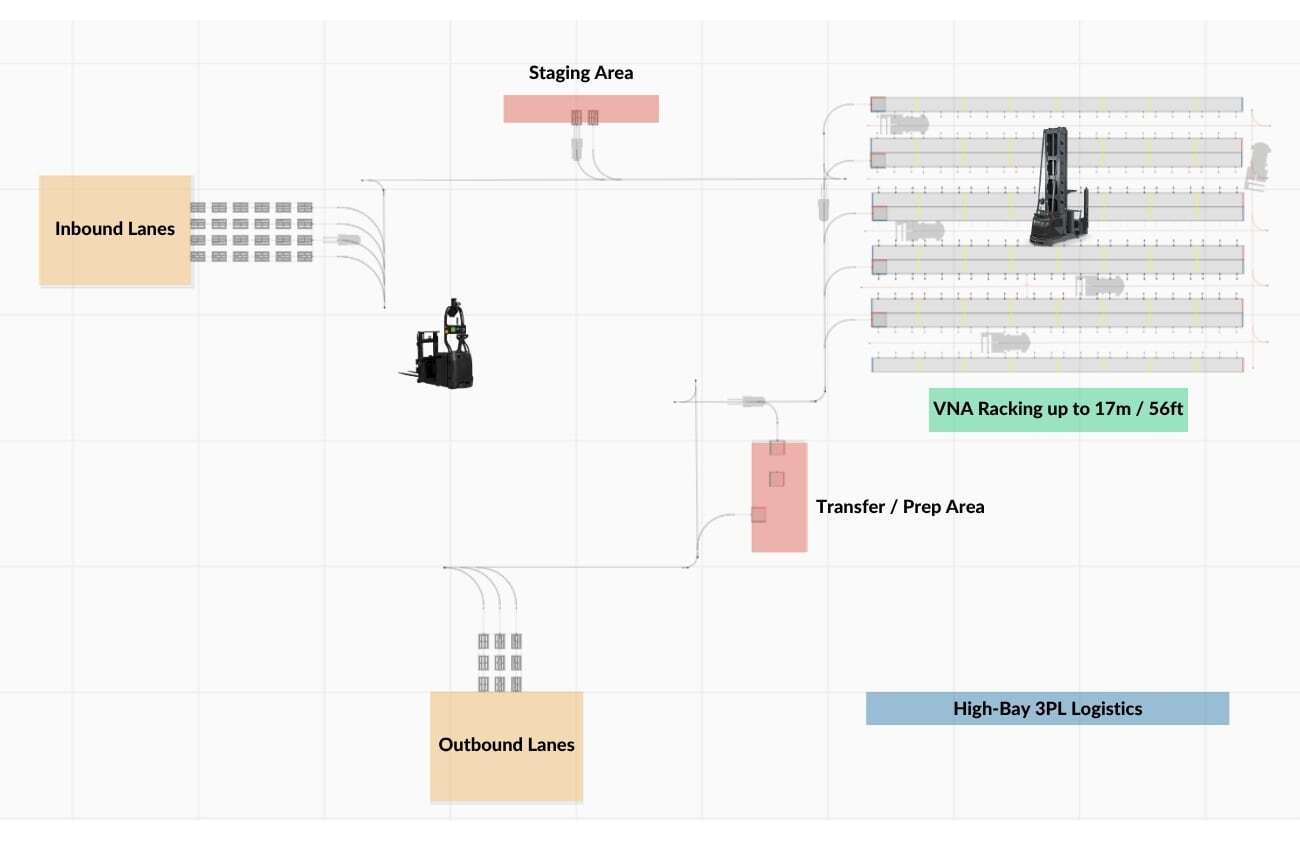

- Activité du site : Logistique 3PL alimentaire certifiée

- Nombre d'équipes : 3 équipes ou plus

- Pays : Singapour

- Application : Cycle complet des palettes de la réception à l’expédition avec stockage en allées très étroites

Défi

- Réapprovisionnement ligne manuel peu fiable

- Zones d’assemblage saturées par les flux palette

- Coordination difficile entre WMS, MES et opérateurs

Solution

Du chaos manuel à une automatisation évolutive

-

Fonctionnement actuel du flux palette

Le système repose sur l’intégration tripartite :

- Le WMS orchestre les stocks

- Le MES détecte les besoins réels sur ligne

- BALYO exécute en temps réel la livraison palette

Dès qu’un seuil critique est franchi (niveau de composants, temps restant, etc.), une mission est déclenchée automatiquement :

- Le robot va chercher la bonne palette dans une zone tampon

- Il la dépose en bord de ligne, dans l’ordre précis attendu

- Il récupère la palette vide ou les déchets et les redirige vers le point adapté

Les buffers sont alimentés en continu par les LOWY CB, qui récupèrent les palettes en réception ou en sortie d’autres ateliers (peinture, soudure, conditionnement…).

Les VEENY assurent le stockage intermédiaire dans des racks haute densité, avec logique FIFO et priorité ligne.

Les robots fonctionnent en boucle fermée – sans file d’attente, sans supervision, sans congestion.

Les opérateurs n’ont qu’à prélever au bon moment – sans chercher, déplacer ou demander.

-

Pourquoi l’automatisation était indispensable à leur croissance

Avec l’augmentation du nombre de références et la réduction des délais de production, les flux manuels ne suffisaient plus :

- Trop de micro-retards entre ateliers

- Mauvaise visibilité sur les stocks ligne

- Trop d’erreurs de livraison ou d’oubli palette

BALYO a permis de :

- Fluidifier le flux entre ateliers, sans rupture

- Supprimer les erreurs de séquence ou d’ordre

- Diminuer drastiquement le trafic au sol

- Dédier les opérateurs à la production – pas à la logistique

-

Le facteur scalabilité – standard usine étendue

Le modèle peut être dupliqué d’une ligne à une autre, ou d’un site à un autre.

L’intégration WMS/MES est standardisée, et la flotte robotisée est évolutive.

Chaque nouvelle ligne, atelier ou bâtiment peut être connecté sans reconfigurer toute l’usine.

Les robots BALYO se déplacent naturellement dans les nouveaux flux, sans infrastructure fixe.

Résultats

- Flux tendu maîtrisé, sans aléa

- 90 % de trafic logistique supprimé

- Plus de 10 000 missions exécutées chaque semaine – sans erreur