BALYOの2024年インパクトレポートを読む

業界別

チョコレートの生産は速く進みます。しかし、狭い通路や壊れやすいパッケージでは、手動のフォークリフトでは何かを壊さずに追いつくことはできません。

業種

- 現場の活動内容:高層ラックを備えたチョコレート製造

- シフト数:3交代以上

- 国:アメリカ

- 用途:最大17メートル(56フィート)までの製品保管および取り出し

チャレンジ

- オペレーターは、VNAラックへのデリケートなパレットの保管に苦労していた

- 損傷・遅延・人手不足のリスクが常に存在

- 大規模なインフラ改修に充てる時間・スペース・予算が不足

ソリューション

BALYOのドライバーレスVNAロボット、VEENYが引き継いだ:

- 6フィートの通路を自律走行し、最大17m(56フィート)までの保管を実現

- WMSと連携し、出荷需要に応じた保管を最適化

- システム変更不要で、既存インフラにスムーズに統合

手作業の混乱からスケーラブルな自動化へ

-

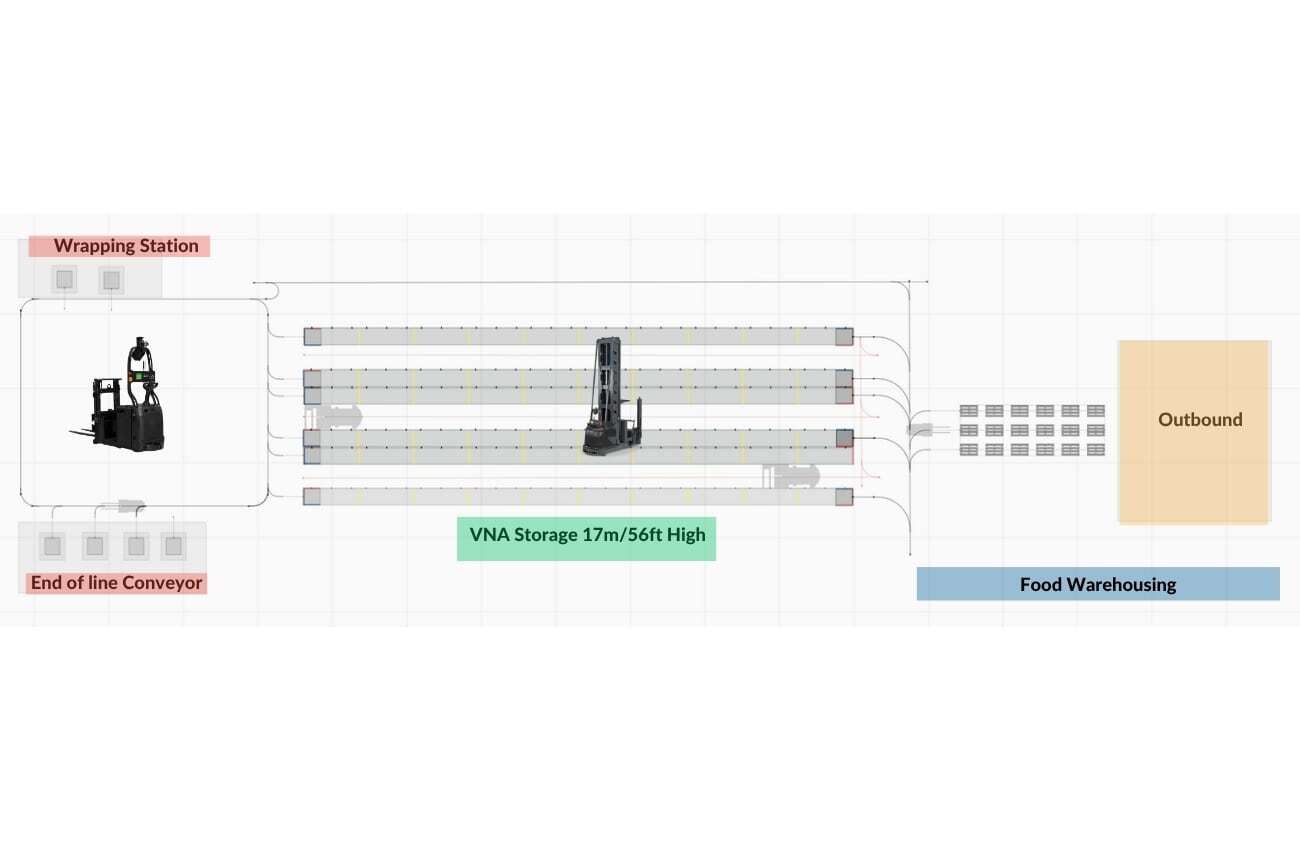

パレット運用の現状

包装後、完成したチョコレートパレットは、ライン終端のコンベア付近に待機しているBALYOの自律型スタッカー「LOWY CB」によって即時回収されます。これらのロボットは、パレットを動的なインバウンド・ステージングレーンへ搬送し、出荷スケジュール、SKU回転率、保管状況に応じてリアルタイムで調整されます。

ステージング後は、BALYOのVNA対応タレット型ロボット「VEENY」が引き継ぎます。超狭幅(1.8m)の通路を自律走行し、最大17mの高所にパレットを格納可能。通路混雑を最小限に抑えつつ、空間効率を最大化します。

その結果、省スペース化、高速取り出し、フォークリフト不要という利点が得られ、壊れやすく回転の速いチョコレートSKUに最適です。

WMSが出荷指示を発行すると、VEENYが該当パレットを取り出し、出荷優先度やキャリアタイミングに従ってアウトバウンドレーンに搬送します。これにより以下が実現します:

- ジャストインタイムでのステージング

- ドックでの滞留時間の短縮

- トレーラー積載フローの最適化

パレットの一部出荷やミックスSKU注文では、オペレーターが専用のピッキングゾーンで作業し、選定完了後にBALYOロボットが残パレットを回収して再保管。置き忘れや遅延のリスクを防ぎます。

並行して、BALYOのStorage Optimizerプラットフォームがスロッティングを継続的に最適化:

- リアルタイムのSKU需要予測

- 季節性フローの調整(例:年末商戦)

- 在庫回転速度に応じたゾーニング

回転の速いSKUは出荷レーン近くへ、遅いSKUは倉庫奥へと分類配置され、VEENYが常に安全かつ安定した縦型保管を担います。これにより、繊細なチョコレート製品の破損リスクを最小化し、高所フォークリフトの代替が可能となります。

ラッピング〜ステージング〜保管〜出荷までの一連の流れが完全にオーケストレーションされており、高密度保管、安全性向上、スループット高速化、リアルタイムでのトレーサビリティを提供します。

-

自動化が成長に不可欠だった理由

チョコレート生産の季節的ピークは、SKUの多様性や出荷締切の厳格さを背景に、倉庫運用に強い圧力をかけていました。

従来の手動フォークリフトでは、超狭通路での作業に限界があり、15mを超える高所では積載の非効率やパレット破損のリスクが増加。

自動化の導入により、保管密度の最大化、取り出し精度の向上、製品品質の維持、そして出荷の信頼性確保が可能になりました。生産波動が極端に増加する時期でも安定運用を維持できます。

また、ドライバーレス搬送の実現により、熟練作業員への依存がなくなり、人材不足に縛られずスケール可能となりました。

-

スケーラビリティの要因 - さらなる成長へ

現行システムはスケーラビリティを前提に設計されています。

追加ラインに対応するロボット増設や動的保管エリアの拡張も、大規模なインフラ改修は不要。

同一のロボットソリューションは複数拠点でシームレスに複製でき、エンタープライズ規模での導入にも適応。各倉庫は事前検証のうえで導入可能です。

生産能力の拡大、新拠点の開設、国際展開など、どのような成長ステージにおいても、柔軟で再現性の高いオートメーションモデルが未来の需要に応えます。

結果

- より安全で正確なパレット配置を実現

- 100台以上のロボットを同時運用可能な全サイト向けの完全スケーラブルなソリューション

- サイトあたり年間100万ドルのコスト削減+安全事故ゼロ