BALYOの2024年インパクトレポートを読む

業界の背景

コールドチェーン・ロジスティクスには、遅延や破損品は許されません。腐敗しやすく、温度に敏感な在庫を扱う場合、一刻を争います。

業種

- 現場の活動内容:コールドチェーン食品の製造・物流

- シフト数:3交代以上

- 国:フランス

- 用途:最終工程でのパレットハンドリングおよび冷蔵保管

チャレンジ

- 手動フォークリフトによって遅延や損傷が発生

- 賞味期限管理のため、FIFO制御が必要だった

- 寒冷な環境が人の作業を制限していた

ソリューション

BALYOはREACHYロボットを配備した:

- WMSデータに基づく期限優先のパレット配置

- 寒冷で狭い通路でも安全にナビゲーション

- 迅速な出荷に向けた高密度な出荷前ステージング

手作業の混乱からスケーラブルな自動化へ

-

現在のパレット搬送の様子

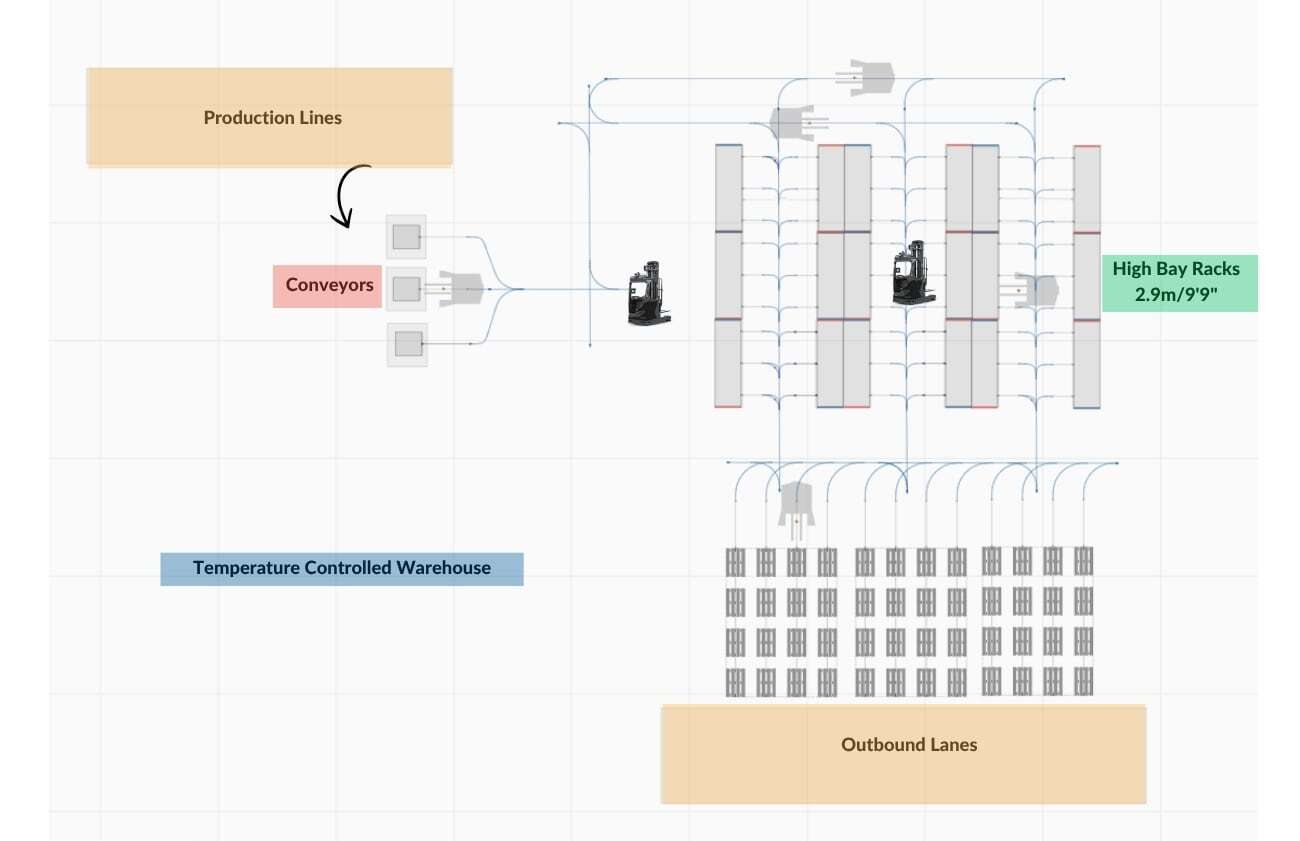

施設に到着した原材料パレットは、BALYOのLOWY CBロボットにより自動的に受け取られ、低温エリアに設けられたダイナミックなバッファゾーンにステージングされます。これらのゾーンは温度管理された生産ラインの近くに配置されており、冷蔵品質を保ちながら迅速なアクセスを可能にしています。

続いて、BALYOの自律型リーチトラックREACHYが、冷蔵エリア内の高層ラックへパレットを格納。REACHYは低温環境対応で、最大11メートルの高さまで積載できる設計となっており、スペースを最大限に活用しながら高速アクセスを維持します。

冷蔵チェーンに中断なし。人為的ミスなし。賞味期限の妥協なし。

すべての入庫パレットはWMSでトラッキングされ、タイムスタンプとSKUデータ付きでログに記録。BALYOのStorage Optimizerが、賞味期限のリアルタイム追跡とFIFOロジックに基づき、最適な保管・出庫順を決定します。

生産ラインが補充を必要とすると、WMSが指令を発行。BALYOのロボットが最も古い適格パレットを取り出し、ラインサイドのステージングゾーンへ自動で即時搬送します。

完成品が製造・梱包されると、BALYOのロボットがパレットを出荷ステージングレーンに搬送。これらのレーンは以下を目的に設計されています:

- 滞留時間の最小化

- 搬送時の冷気露出を低減

- 冷蔵トラックへの積載をスピードアップ

Storage Optimizerはオフピーク時間中もパレットの流れを常時監視し、以下の要素に基づいて再配置を実行します:

- 今後の生産指示

- SKUの回転率

- 予測される補充需要

この仕組みにより、以下の無駄を削減:

- ドアの開放時間

- 作業者の低温環境曝露

- 中間エリアでの在庫滞留

低温対応ロボティクス、自動FIFO順守、ダイナミックステージングを組み合わせることで、コールドチェーンを中断せずに高スループットを実現。棚卸精度、食品安全性、生産の拡張性をすべて備えたシステムです。

-

自動化が成長に不可欠だった理由

冷蔵食品製造では、入荷から保管、補充までの遅延がわずかでもあれば、品質劣化やコンプライアンス違反につながるリスクがあります。

冷蔵エリアでの手作業は、作業効率が悪く、作業員の負担が大きく、特に生産ピーク時にはエラーの原因にもなっていました。

自動化により、補充サイクルが加速し、製品が不適切な温度にさらされるリスクを最小化。作業者の滞在時間も短縮され、安全性も向上しました。

原料の受入から完成品の出荷までを自動化したことで、この施設は24時間体制の生産継続、賞味期限の完全管理、冷蔵チェーンの完全トレーサビリティを実現。品質基準を保ちながら成長できる体制が整いました。

-

スケーラビリティ – さらなる成長への備え

現在のシステムは拡張性を念頭に設計されています。

新たな生産ライン対応のロボット追加や保管ゾーン拡張も、大きなインフラ変更なしで対応可能です。

同じロボティックソリューションを複数拠点に簡単に展開できるため、真にエンタープライズ対応の自動化モデルを構築可能にします。

生産能力の拡張、新たな配送センターの開設、国際展開など、あらゆる成長戦略に対し、柔軟かつ再現性の高いソリューションで未来の需要に対応可能です。

結果

- 鮮度が向上し、廃棄物が削減

- 24時間365日対応の自動保管・取り出しを実現

- 既存のラックに対応し、運用への影響なし