BALYOの2024年インパクトレポートを読む

業界の背景

包装されたパレットや消費者向け健康食品は、特に自動化されたQCやQA環境では、慎重な取り扱いとトレーサビリティが要求されます。

業種

- 現場の活動内容:医療製品の包装・ラッピング

- シフト数:2交代以上

- 国:アメリカ

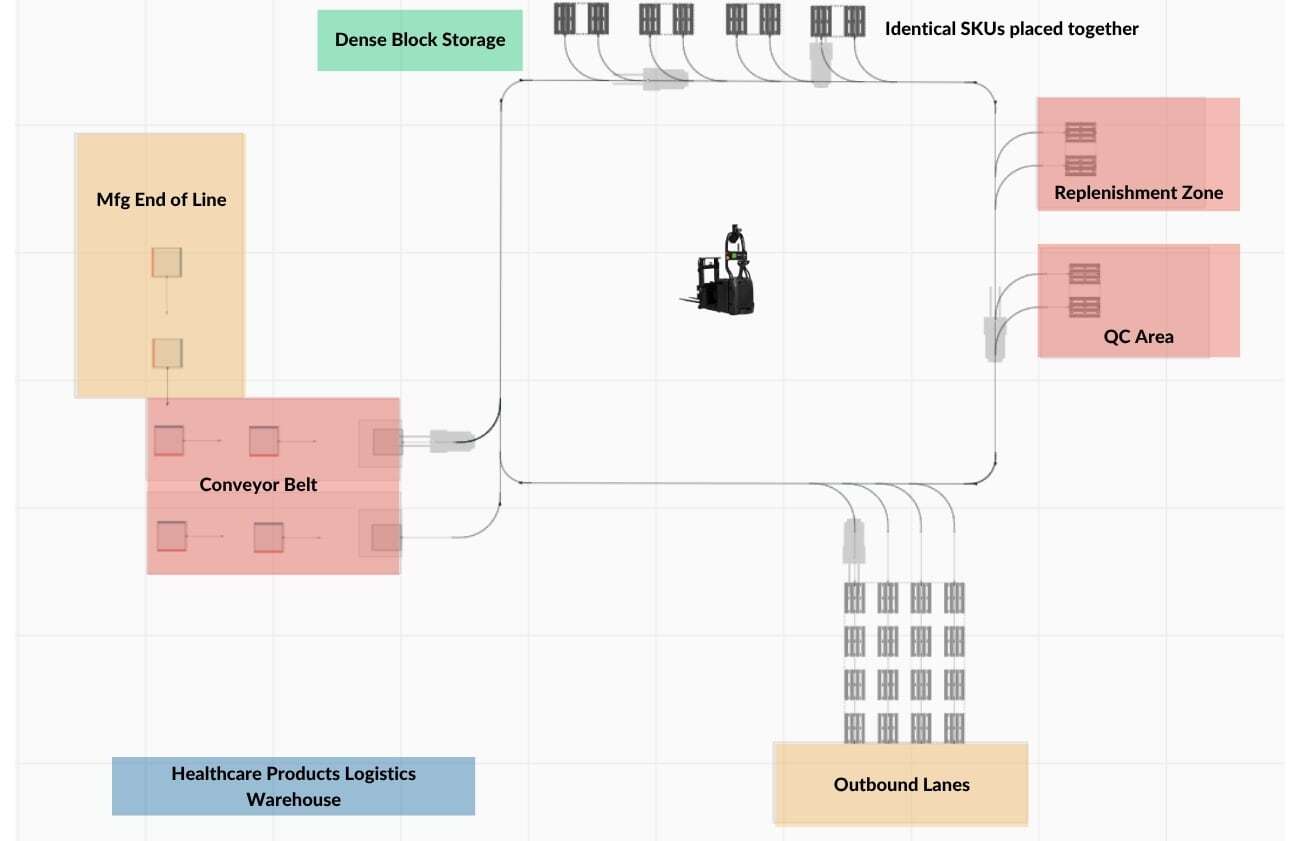

- 用途:最終工程から出荷前ステージングまでの二段積みパレット搬送

チャレンジ

- 壊れやすいパレットを損傷なく二段積みする必要があった

- 手作業によってトレーサビリティと安全性に課題が生じていた

- QCゾーンの分類が正確に行われていなかった

ソリューション

- LOWY CBがライン端での二段積みを自動化

- バーコードスキャンでパレットをQCまたは高密度保管エリアへ誘導

- 既存のコンベアやWMSと完全に統合

手作業の混乱からスケーラブルな自動化へ

-

パレット運用の現状

医療品の生産ライン終端でラップされたパレットは、BALYOのLOWY CB自律スタッカーによって即時に回収されます。これらのロボットはライン終端のコンベヤーに直接配置されており、遅延を排除し、デリケートな医療品の人手による取り扱いを最小限に抑えます。

主なフローのポイント:

- SKUの重量と規制遵守に基づいたAGVによる安全な自動二段積み

- WMSと統合し、すべての積み付け組み合わせをリアルタイムで検証

- 出荷ステージングは、キャリア到着や配送スケジュールの変化にライブで適応

必要に応じて、BALYOのAGVは医療物流基準を厳守して二段積みを実行します。積み重ね可否はWMSのルールで判定され、「壊れやすい荷物の上に重いパレットを載せる」「人の勘で判断」といったことは一切ありません。

医療ロジスティクスでは、ミスの代償は単なる業務上の損失ではなく、臨床的リスクです。そのため、ラインからドックまでの完全自動化は、選択肢ではなく必須です。

スタックが検証されると、パレットは動的な出荷ステージングレーンに移動され、トラックルート、出発時刻、納品時間帯に基づいて整列されます。トレーラーは再ハンドリングなしで容量を最大化する順序で積載されます。

配車の優先順位が変化した場合(例:キャリアの早期到着、緊急注文、出発枠の逸失など)、AGVが自動でレーン構成を再調整し、正しい荷物を時間通りに出発させます。

フォークリフト不要、遅延ゼロ、判断ミスなし。

すべての動作はWMSに記録されます:スタック状態、バッチ番号、パレットID、コンプライアンスチェックなど。これは医薬・医療業界の規制下で不可欠な完全な監査証跡を提供します。

主な運用効果:

- コンプライアンスを担保した自律的な二段積み

- 生産からドックまでゼロタッチ搬送

- 最適な積載計画に基づくダイナミックな出荷レーン構成

- 配車変更へのリアルタイム対応

- すべてのパレットに対する完全なトレーサビリティと規制文書対応

-

自動化が成長に不可欠だった理由

医療品の生産ライン終端での手作業による二段積みとパレット操作は、積み付けのばらつき、出荷遅延、作業中の事故、デリケートな医療品の破損など、重大なリスクをもたらしていました。

製品の完全性が患者の安全や規制遵守に直結する業界において、こうしたリスクは容認できるものではありません。

自動化により、積み付け品質の標準化、重量規格の完全遵守、トレーラースペースの有効活用、重要な出荷フローでのリスク低減が実現されました。

さらに、トレーサビリティと監査対応能力が強化され、認証維持や医療サプライチェーンでの顧客信頼構築にも貢献しています。

-

スケーラビリティの要因 – 成長への備え

現在のシステムは、スケーラビリティを核に設計されています。

追加の生産ラインに対応するロボットや、動的保管エリアの拡張も、インフラの大幅な改修なしに実現可能です。

同じロボットソリューションは、複数拠点でシームレスに展開でき、真のエンタープライズレベルの自動化基盤が構築されます。

生産能力の増強、新たな物流拠点の開設、国際展開など、いかなる成長戦略にも対応可能な、実績ある柔軟かつ再現性の高いモデルです。

結果

- 100%のSKUトレーサビリティを確保

- 安全事故による高コストな手戻りを完全排除

- 労働力・スペース・損害の削減により、1サイトあたり年間約25万ドルを節約