BALYOの2024年インパクトレポートを読む

業界の背景

大規模な3PLは、エラーや遅延のマージンがほとんどない状態で大量の処理を行わなければいけません。

業種

- 現場の活動内容:サードパーティ物流の倉庫業務

- シフト数:3交代以上

- 国:ドイツ

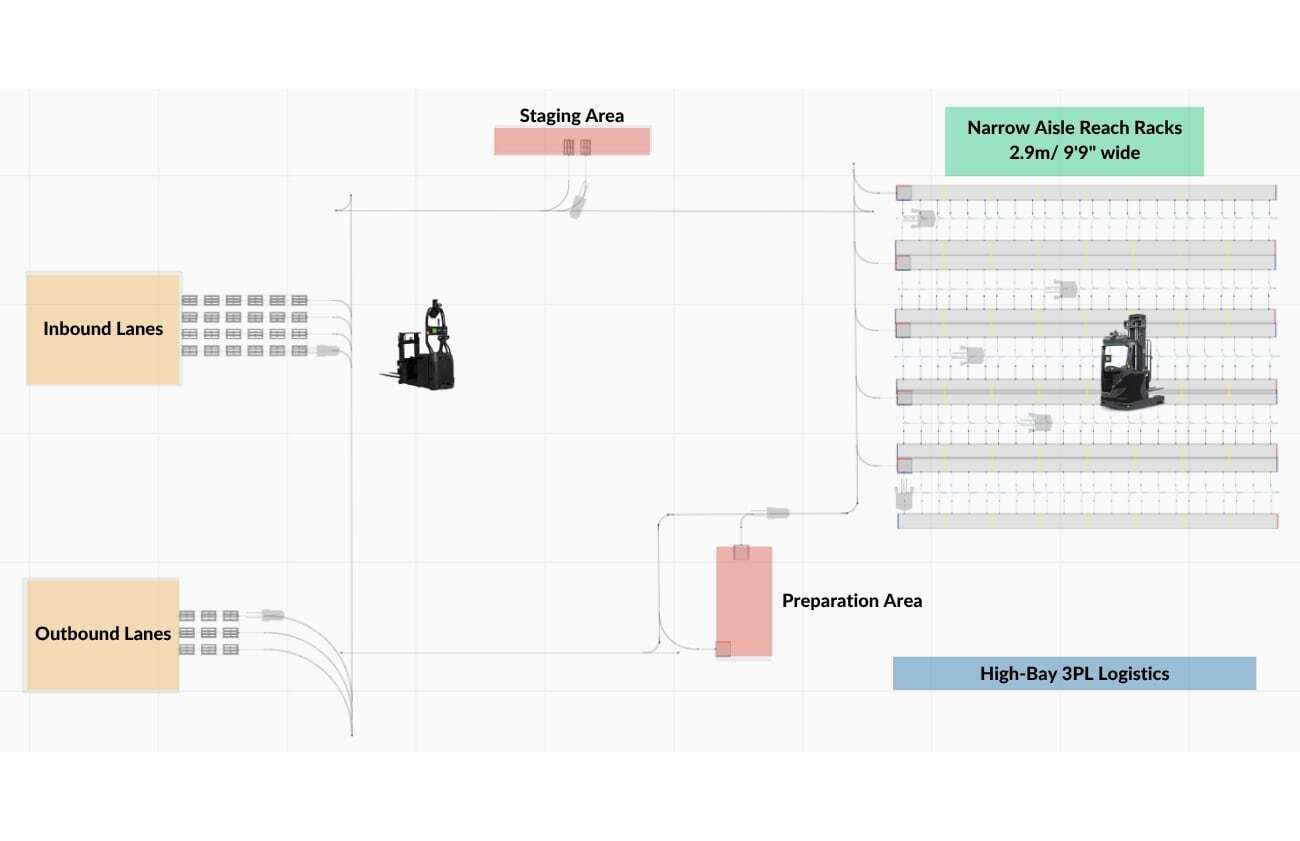

- 用途:コンベアによる入荷処理と自動狭小通路保管

チャレンジ

- 手作業による保管により仕分け工程で遅延が発生

- 高密度かつ安全な高層ラックとの統合が必要だった

- 生産と保管の連携が取れていなかった

ソリューション

- REACHYはコンベアからピッキングし、最大11mまでパレットを配置

- WMSデータに基づくスマートな配置制御

- ゾーン間での連続かつ高速なパレット搬送を実現

手作業の混乱からスケーラブルな自動化へ

-

パレット運用の現状

3PL施設の受入ドックに到着したインバウンドパレットは、BALYOのLOWY CB自律スタッカーによりスキャンされ、ダイナミックステージングゾーンへと搬送されます。各パレットは、SKU情報とクライアント所有データとともにWMSへ記録され、完全なトレーサビリティが確保されます。

フローの主なポイント:

- SKUの回転速度、SLA、出荷の緊急度に応じて動的ゾーンが保管優先度を決定

- 受け入れ時にすべてのパレットメタデータを取得し、正確な追跡とコンプライアンスを実現

- 高回転SKUは出荷レーン近くに配置され、迅速な取り出しが可能

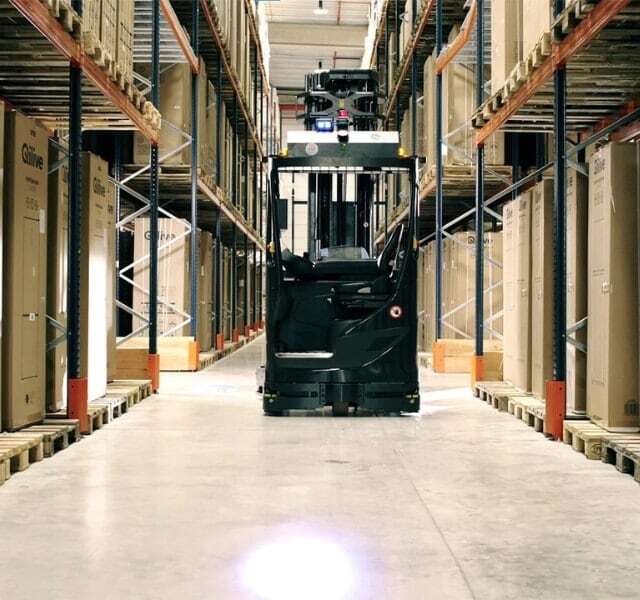

これらのバッファーゾーンから、BALYOのVEENY VNA(超狭通路)型タレットロボットがパレットを引き継ぎます。狭い通路でも極めて高精度な動作が可能なVEENYは、最大17mの高層ラックへパレットを保管し、床面を作業用に確保しつつ、立体スペースを最大活用します。

保管ロジックは密度だけでなく、取り出し速度も考慮して最適化されており、回転率の高いSKUは出荷レーンの近くへ、低速SKUは奥の配置へと自動ルーティングされます。

出荷オーダーが発動すると、VEENYは対象パレットをピックし、ディスパッチタイミングや顧客ごとのルールに従って並べ替えた出荷レーンへと搬送します。

SKU混載のオーダーでは、オペレーターがステージングゾーンからケース単位でピッキングを行い、残った在庫はBALYOのロボットが自動で回収・再格納します。これにより、手動フォークリフト不要の流れが維持されます。

BALYOのStorage Optimizerは、在庫の動き、スペースの空き状況、注文負荷に基づいて、スロット割り当てと取り出しロジックを常時最適化。これにより、ロボット交通がスムーズになり、移動経路の短縮とピーク時のスループット最大化が実現されます。

主な効果:

- ドック〜高層ラック〜出荷間のパレット移動を高速化

- 17mのVNA積載による空間効率の最大化

- 通路の混雑を低減し、ピック経路を短縮

- ケースピック後のタッチレスな在庫再補充

- すべてのクライアントオーダーで安定したSLAパフォーマンスを実現

-

自動化が成長に不可欠だった理由

顧客数の増加とSKUの多様化に伴い、狭小通路での手動パレット操作が運用の主要なボトルネックとなっていました。

従来型フォークリフトでは、現代の3PLサービス基準に求められるスピード、精度、空間効率を確保することが困難でした。

自動化によって、パレットの取り出し時間短縮、垂直空間の最大活用、選択ピッキングの効率向上、SLA準拠のマルチクライアント対応が可能に。

これにより、施設面積を拡張することなく、利益を確保しながら事業をスケールできる体制が整いました。

-

スケーラビリティの要因 – 成長対応済み

現行システムは、スケーラビリティを核に設計されています。

追加の生産ラインに対応するロボットや、新しい動的保管エリアの拡張にも、大規模なインフラ変更は不要です。

同一のロボットソリューションは、複数拠点にシームレスに展開可能で、エンタープライズ規模での導入が実現します。

生産能力の増強、新しい配送センターの開設、国際展開といったあらゆる成長戦略に対応できる、実績ある柔軟かつ再現可能な自動化モデルが整備されています。

結果

- スループットを向上し、出荷スピードを加速

- 機会充電を活用したマルチシフト対応のエネルギー管理を実現

- 18カ月未満でROIを達成し、年間約100万ドルを節約