BALYOの2024年インパクトレポートを読む

業界の背景

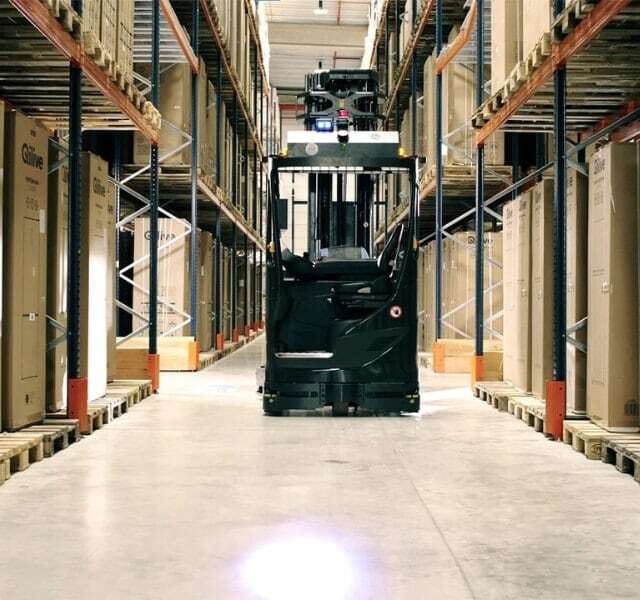

バッチピッキングはテンポが速いですが、混沌としています。手動のリーチトラックは時間とスペースを浪費し、動けば動くほど混乱します。

業種

- 現場の活動内容:自動保管・出庫を伴うバッチ注文ピッキング

- シフト数:3交代以上

- 国:アメリカ

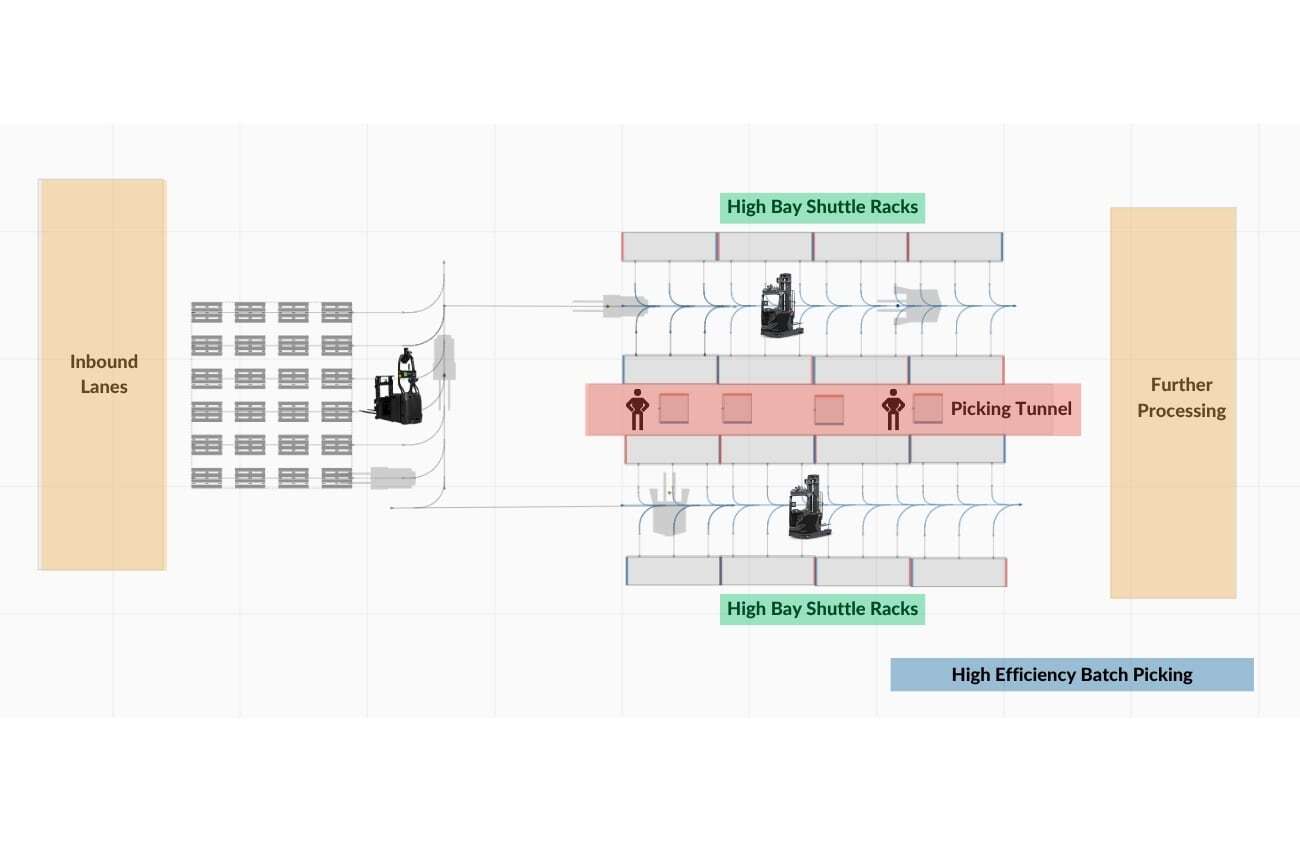

- 用途:入荷処理、保管、ピッキングトンネルの補充

チャレンジ

- 高層ラックからの取り出しに時間がかかる

- 狭い通路でのエラーや渋滞が発生

- 成長を支えるスケーラブルな手段がない

ソリューション

BALYOのREACHY + LOWYコンボがすべてを対応:

- パレットの全量・一部ピッキングを自動化

- ピッカーにパレットを配送し、残りは自動で返却

- シャトル式・グラビティ式・セレクティブ式など、あらゆるラックタイプに対応

手作業の混乱からスケーラブルな自動化へ

-

BALYOでバッチピッキングフローがどう変わるか

入荷ドックに到着したパレットは、BALYOのスタッカーロボットLOWY CBによって自動で回収されます。これらのロボットは、SKUの種類、出荷予定量、ピッキングウェーブのスケジュールに基づいて、WMSと連携しながらパレットを動的ステージングレーンに即座に仕分け・搬送します。

ステージングレーンからは、自律型リーチトラックREACHYがパレットを取り出し、高層ラックに格納します。保管場所の決定は、ピッキング順序のロジック、SKU回転率、ロボットの移動距離最小化に基づいて最適化されます。

その結果、ピッカーの負担を増やすことなく、より高速で安全かつ完全トレーサブルなバッチピッキングサイクルが実現します。

ピッキングミッションが発生すると、REACHYが必要なパレットを取り出して、アクセス性に優れた人間工学に基づいたピッキングステーションへ搬送します。

オペレーターは手作業でケースや数量をピックし、出荷ルールや顧客ごとの要件に応じて出荷用パレットへ統合します。

すべての商品はバーコードでスキャンされ、在庫情報がリアルタイムでWMSに反映されることで、出荷と在庫のズレをゼロに抑えます。

ピッキング完了後、BALYOのロボットは残在庫を元のパレットから回収して保管エリアへ戻します。保管場所の再割当ては、WMSが以下の要素をもとに動的に行います:

- ルールベースの優先順位または空きスペース

- SKU回転率

- 今後のピッキング需要

BALYOのロボットは自動補充にも対応。ピッカーの在庫が少なくなると、REACHYがリクエストなしで補充し、作業を止めません。

出荷準備が整ったパレットは、ダイナミックな出荷バッファに搬送されます。これらは運送業者の種別、出荷時間、または顧客優先度で整理され、出荷チームへの受け渡しをスムーズにします。

このクローズドループのプロセス全体において、BALYOのWMS連携とStorage Optimizer AIが以下を制御します:

- 衝突のないロボット移動

- 混雑のないピッキングゾーン

- 回収動線の最適化

入荷からピック、出荷までを自動化することで、施設は手作業のボトルネックを排除し、ピッカーの生産性を向上、誤出荷を削減しながら、現有インフラでキャパシティとスループットを最大化できます。

-

オートメーションが成長を加速させる理由

従来の手動バッチピッキングは、SKU数や注文量の増加に伴い、ボトルネック、作業待機、そして労働依存を引き起こしがちです。

ピッキング通路の混雑、補充の遅延、出荷遅れなどがSLA違反や顧客不満を招くリスクも高まります。

BALYOの自動化ソリューションにより、パレット取り出し、補充、出荷バッファ管理が一貫して合理化され、少人数で大量処理、短サイクル、低エラーを実現。大量物流におけるスケーリングを可能にします。

-

スケーラビリティ – 拡張に備えた設計

BALYOのシステムは、拡張性を前提に設計されています。

新たなロボットの追加や保管エリアの拡張は、インフラ改修なしで柔軟に対応可能です。

すでに実証済みのロボティックソリューションは、複数拠点での展開も容易。真のエンタープライズグレードの自動化モデルを実現します。

生産拡大、新センター開設、海外展開など、どのような成長にも柔軟に対応し、準備が整い次第すぐに成果をもたらします。

結果

- 連続的で効率的なパレットフローを実現

- ほぼ完璧な精度で手直し不要

- ラックの変更は一切不要