BALYOの2024年インパクトレポートを読む

業界の背景

フライス加工環境では、複数のゾーンにまたがる重量のある不規則な部品が扱われます。手作業によるパレットハンドリングは、労働力を消耗し、処理能力を低下させ、リスクを増大させます。

業種

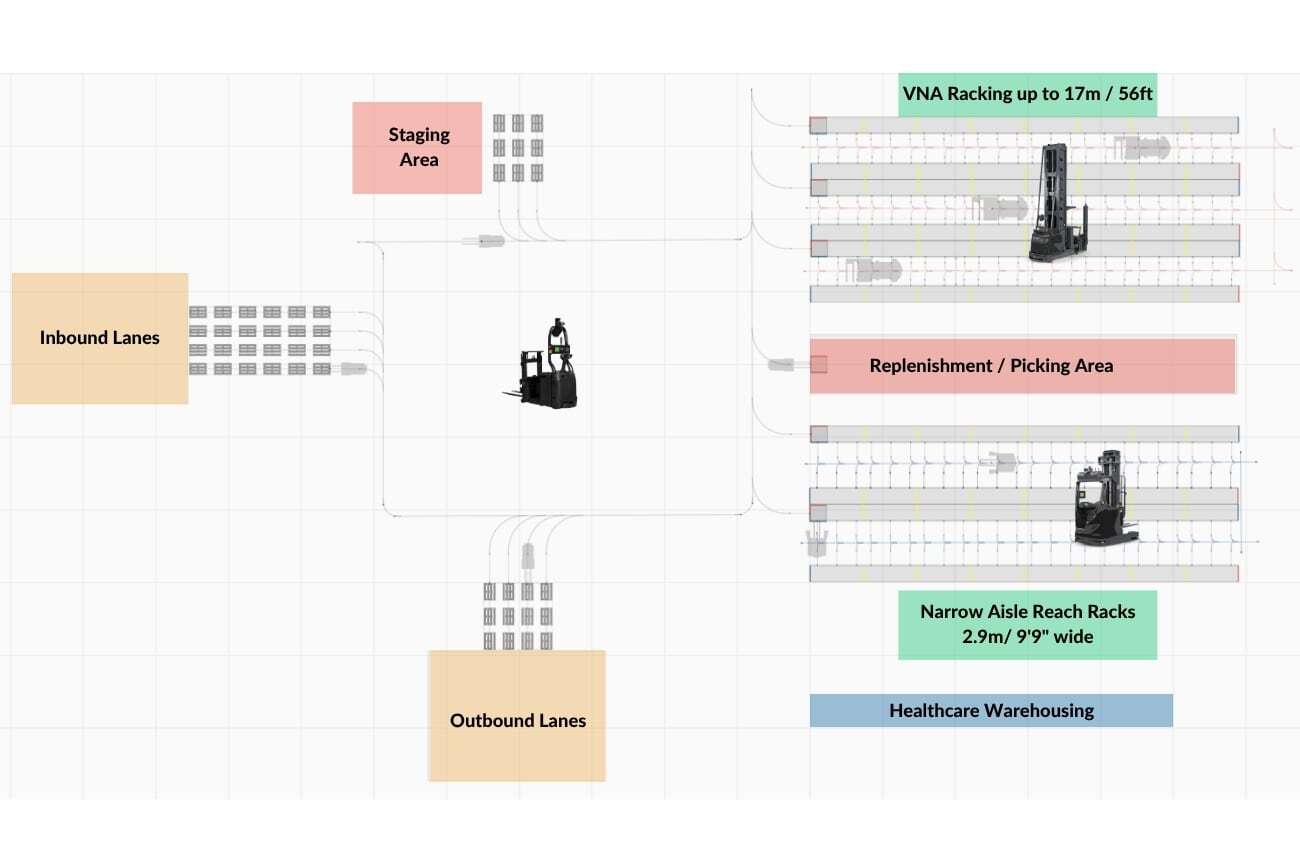

- 現場の活動内容:医療向け倉庫管理および医薬品流通

- シフト数:3交代以上

- 国:アメリカ

- 用途:入荷パレットの保管、補充、ケースピッキング

チャレンジ

- 入庫・保管・出庫にわたる正確かつ柔軟な搬送が必要

- 手作業によって遅延やエラーが発生

- 労働力不足が信頼性に悪影響を与えていた

ソリューション

- 11mまでの垂直保管に対応するREACHY

- 水平搬送およびラインサイド搬送に対応するLOWY CB

- 補充ループと出荷工程はWMSと完全に統合

手作業の混乱からスケーラブルな自動化へ

-

BALYOで貴社の物流はどう変わるか

未加工の金属部品や組立前の製品を含む重いインバウンドパレットは、BALYOのLOWY CB自律スタッカーによって受入ドックで自動的に収集されます。高重量荷の安全な取り扱いに特化したこのロボットにより、受入エリアでのフォークリフトやパレットジャッキ作業は不要になります。

LOWY CBは、CNC加工セルや主要生産ライン付近に戦略的に配置されたダイナミックバッファゾーンへこれらのパレットを搬送。各バッファゾーンは、部品の種類、リアルタイムのレイアウト、生産スケジュール(WMS連携)に基づき継続的に最適化され、滞留なく即時取り出しが可能な状態を維持します。

CNCマシンがセンサー、ERPトリガー、WMS在庫閾値などを通じて材料要求を送信すると、BALYOのREACHY自律リーチトラックがバッファゾーンまたは保管ラックから該当パレットを取り出し、ラインサイドへ直接搬送。この緊密な統合により、手動の受け渡しが不要となり、バッチ間のスムーズな切り替えと機械のダウンタイム最小化が実現します。

多品種・高重量製造において、自動化はもはや贅沢ではなく、安定した物流フローを保つための必須条件です。

加工を終えた部品や中間製品は、BALYOロボットによって回収され、下流工程に応じて次のいずれかに搬送されます:

- 二次加工のためのダイナミック・ホールディングゾーン

- 出荷準備のためのアウトバウンドステージングレーン

その全体を統合するのがBALYOのStorage Optimizer。生産緊急度、機械負荷、配送予定などを考慮し、保管スロットの割り当てをリアルタイムで最適化します。

バッファゾーンは常に再調整され、優先オーダーは作業ゾーン近くに配置。回転率の低いアイテムは奥の保管エリアへ。空パレットの回収・再統合も自動化され、ライン周辺を常にスッキリと稼働準備完了の状態に保ちます。

主な効果:

- リアルタイムの供給でCNCのダウンタイムを削減

- 重荷の手作業搬送を排除

- 生産速度に連動した柔軟なバッファ配置

- 次工程ロジックに基づく自動ルーティング

- 複数シフトに対応する連続的スループット

-

なぜ自動化が彼らの成長に不可欠だったのか

重いパレットを人力で扱うのは遅く非効率なだけでなく、労災や設備損傷、そして生産遅延という大きなリスクを招きます。

原材料供給の手作業による遅延は、CNC稼働率を低下させ、生産コストを押し上げ、納期にも悪影響を及ぼします。

BALYOの自動化ソリューションにより、原料搬送の高速化、作業者の安全リスク低減、CNCの稼働率向上が実現。さらに人件費を増やすことなく、スケーラブルなマルチシフト運用体制を築けます。

-

スケーラビリティの要素 – 拡張の準備は万全

当社のシステムは、拡張を前提に設計されています。

新しいロボットの追加や保管エリアの拡大は、大規模なインフラ改修なしで実施可能。

すでに実証されたロボットソリューションは、複数拠点に簡単に展開でき、エンタープライズレベルの自動化体制を構築できます。

生産能力の増強、新たな配送拠点の開設、国際展開など、BALYOの柔軟なモデルは貴社の成長戦略に合わせて進化し、常に成果を提供する準備ができています。

結果

- 入荷から補充、出荷まで全工程を自動化

- 生産作業に人員を再配置し、労働力を有効活用

- 18カ月未満でROIを達成し、1サイトあたり年間約100万ドルを節約