BALYOの2024年インパクトレポートを読む

業界の背景

鉱業では、部品が1つでも欠けると現場全体が止まってしまう。スペアパーツのロジスティクスは、即座に、正確に、弾丸のように行われなければならなりません。

業種

- 現場の活動内容:鉱山機器用スペアパーツの物流

- シフト数:3交代以上

- 国:オーストラリア

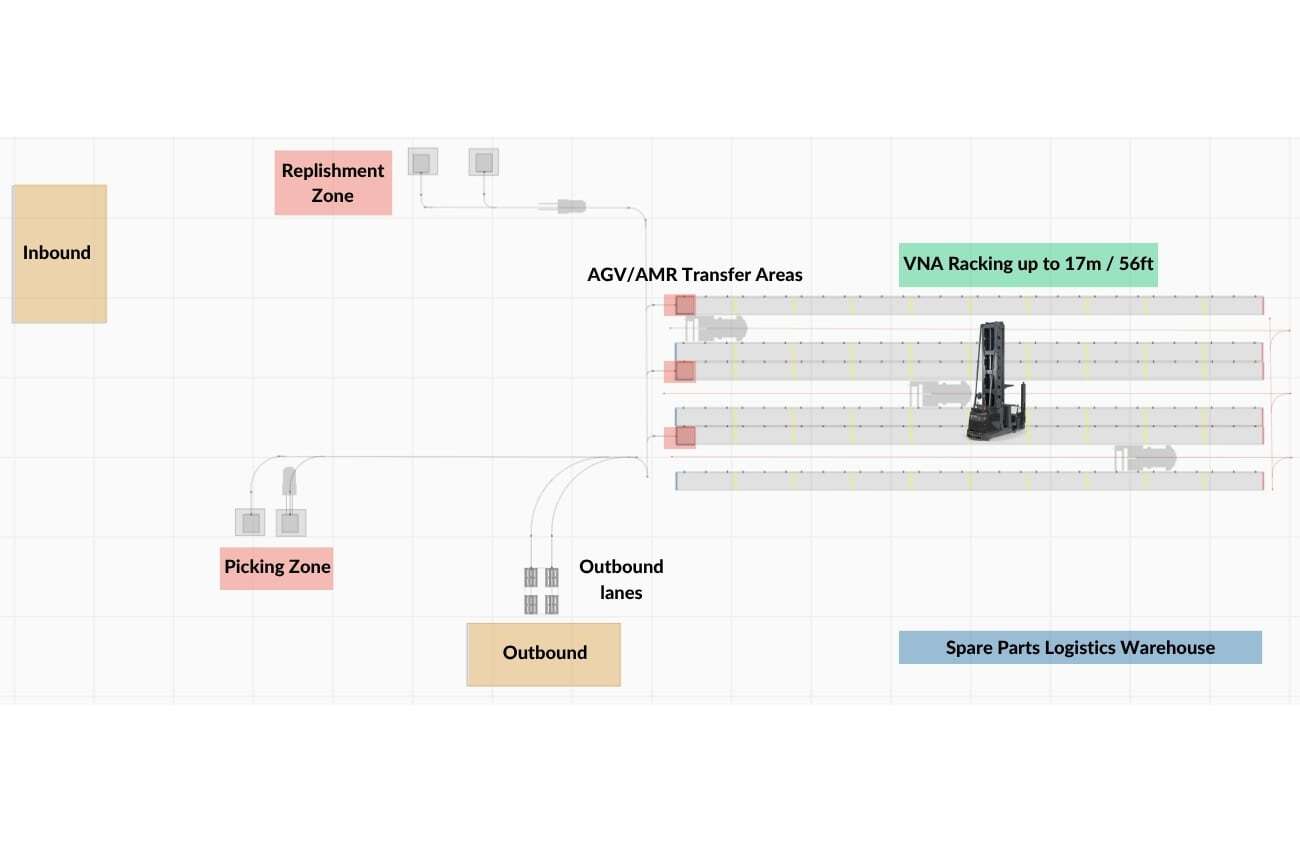

- 用途:Goods-to-Person方式による補充および在庫管理

チャレンジ

- スペア部品の保管とピッキングに一貫性がない

- 1件のインシデントあたりのダウンタイムコストが高額

- 集中化された補充プロセスが存在しない

ソリューション

BALYOはVEENY + LOWY + AMRを組み合わせて活用:

- 17mのラックへのパレット保管および取り出しを自動化

- パレットをオペレーターまたは出荷エリアへ直接搬送

- サイクル全体を通してWMSによりフローを一元管理

手作業の混乱からスケーラブルな自動化へ

-

パレット運用の現状

鉱山運営に不可欠なスペアパーツパレットは、現在BALYOの自律走行ロボットLOWY CBによって自動的に受け取られ、ダイナミックなインバウンドバッファレーンにステージングされています。これらのレーンはメンテナンス作業場や主要ディスパッチエリアの近くに配置されており、重要部品への迅速なアクセスを可能にします。

パレット受領後はWMSでスキャンされ、その重要度に応じて以下の緊急度プロファイルが割り当てられます:

- 高優先パーツ(生産ラインや車両保守に必須)

- 標準パーツ(定期保守用)

- 長期在庫(低回転パーツ)

次に、BALYOの極狭通路対応ロボットVEENYが、これらのパレットを高層保管ラックに搬送します。VEENYは最大17メートルの積載に対応し、緊急時にも迅速にアクセスできる構成です。

メンテナンス依頼が発動(計画・緊急問わず)されると、WMSがリアルタイムでVEENYにミッションを発行。ロボットが緊急度プロファイルに基づき該当パレットを回収し、作業場近くのステージングゾーンまたはメンテナンスベイへ搬送します。

ダイナミック・クロスドッキングレーンが当日対応の高優先パーツの流通を支援。インバウンド時に緊急と判定された部品は深部保管をバイパスし、即時配備のため高速アクセスバッファへ自動ステージングされます。

アクセス速度を維持するため、Storage Optimizerが在庫の動きを監視し、低回転パーツが高優先スロットを占有しないようパレットを動的に再配置。高需要部品を常にディスパッチエリアに近い場所に保ちます。

サテライト鉱山や外部保守施設向けの出荷パーツもシステム上で一元管理。ピッキング・ステージング後は、BALYOロボットが正しい積載順・完全なトレーサビリティで出荷準備を整えます。

一連のフローにおいて、WMSとフリート管理者は部品位置、回転率、取り出しリードタイムをリアルタイムで可視化。WMSに内蔵された予測分析モジュールが、過去データに基づき保守需要を予測し、正式依頼前に重要部品を事前ステージングできるようにします。

スペアパーツ物流を自動化することで、鉱山設備の稼働率向上、修理サイクルの短縮、手作業による遅延の解消、そして作業者の安全性向上が実現されました。

-

自動化が成長に不可欠だった理由

鉱業では、予定外のダウンタイムが1時間発生するだけで数千〜数百万ドルの損失が発生します。

手作業によるパーツ検索は時間がかかり、ミスが多く、特に夜間や週末など人的リソースの少ない時間帯には対応困難でした。

自動化により、スペアパーツへの即時アクセスが24時間365日可能となり、検索・回収時間が大幅に短縮。倉庫の常駐人員も不要になりました。

この運用の安定性が、継続的な採掘オペレーション、高速な車両保守、資産の最大稼働率という鉱業における主要な競争優位性を支えています。

-

スケーラビリティの要因 – 今後の成長にも対応

現在のシステムはスケーラビリティを前提に構築されています。

新たな生産ラインのカバーや保管ゾーンの拡張にも、大規模なインフラ変更は不要です。

同一のロボットソリューションを複数施設にスムーズに展開できるため、エンタープライズレベルの一貫した仕組みが構築可能です。

生産能力の増強、新拠点の開設、国際展開など、あらゆる成長フェーズにおいて、柔軟かつ再現可能な自動化モデルで確実に対応できます。

結果

- 重要なSKUに対するジャストインタイム補充を実現

- ターンアラウンドの高速化と稼働率の向上

- すべての遠隔地にも対応可能な完全スケーラビリティ