BALYOの2024年インパクトレポートを読む

業界の背景

ロール紙は大型で取り扱いが繊細なため、高さに制限のある倉庫では、効率的な高密度保管が求められます。しかし、手作業での積み重ねは時間、スペース、労力を消費します。

業種

- 現場の活動内容:重量物倉庫を伴う製紙生産

- シフト数:3交代以上

- 国:日本

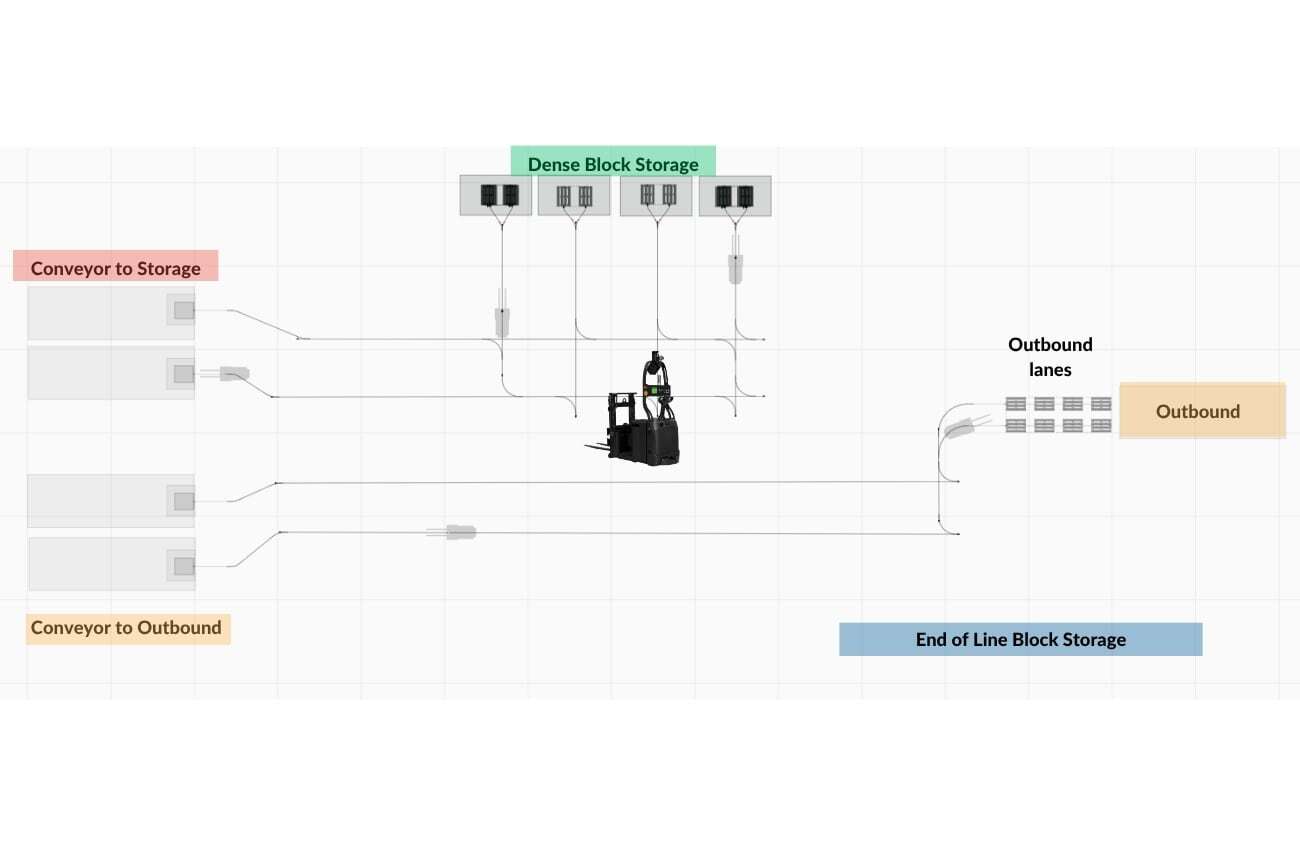

- 用途:コンベア供給型パレットインターフェースと高密度ブロック積み

チャレンジ

- 最終ラインのパレットフローは手作業で、ミスが起こりやすかった

- 天井が低く、従来のラック設置が困難

- 人件費は上昇し、作業精度は低下

ソリューション

BALYOのLOWY CBロボットスタッカーが全工程を処理:

- 完全包装されたパレットをブロックストレージへ搬送

- 3Dビジョンで深く・高密度・安全に積み重ね

- WMSやコンベアなど既存のオートメーションと連携し、出荷時の取り出しを自動化

手作業の混乱からスケーラブルな自動化へ

-

パレット運用の現状

生産エリアおよびパレタイジングエリアを出た完成パレットは、現在BALYOの自律型スタッカー「LOWY CB」によって自動でピックアップされます。これらのロボットはパレットを効率的にダイナミックなブロック積みゾーンへ搬送し、施設の床面積を最大限に活用できるよう巧みにオーケストレーションされています。

このエリアでは、ラック構造を使わずにパレットを複数段、複数層で積み上げることで、倉庫の垂直・水平両面での利用を最適化しています。

リアルタイムのSKUデータ、パレット寸法、出荷優先順位はすべてWMSとの統合によって管理されており、積載順序と配置を制御します。

その成果:ラックや新たなインフラを追加することなく、30%の保管容量アップを実現。

近々の出荷が予定されているパレットはアクセスしやすい位置に配置され、動きの遅い在庫はブロックの奥へと押し込まれます。

BALYOのロボットは、日々の注文量、SKUの動き、出荷タイミングに応じてパレットを自律的に再配置・整理し、変動に柔軟に対応します。

出荷指示が出ると、ロボットは高度な3D認識技術を用いて密集した積載エリア内を安全にナビゲートし、目的のパレットを他に干渉せずに取り出します。これは手動フォークリフトでは再現困難な精度です。

高優先度の荷物については、隣接するダイナミック・バッファレーンで一時的にステージングすることにより:

- 緊急オーダーの高速処理

- クロスドック業務のシームレス化

- 主要保管エリアの混雑緩和

舞台裏では、BALYOの「Storage Optimizer」ソフトウェアがスタッキングロジックを常に再調整:

- ライブ在庫データと回転率

- 重量制限とスペース制約

- 取り出し頻度の予測

ボトルネックが検出されると、システムは自動的に再配置ミッションを起動し、オペレーターの介入なしにアクセス性を確保します。

高密度ブロック積みの自動化により、パレット転倒、積み付けミス、フォークリフトの渋滞といった安全上のリスクを排除。ロボットの高精度制御によって、許容高さまで安全に垂直積載を実現し、倉庫面積を広げることなくスループットと可視性を大幅に向上させています。

-

自動化が成長に不可欠だった理由

急激な増産と物理的な倉庫スペースの制約に直面し、従来の手積み運用はもはや限界でした。

人手による積み付けでは、積載ミスや高さの不均一、パレット破損、さらにはボトルネックの発生が頻繁に起こり、とくに繁忙期には深刻な課題となっていました。

自律型ブロックスタッキングロボットの導入により、保管密度が最大化され、熟練フォークリフト作業員への依存が軽減。転倒リスクの排除で安全性が向上し、非効率な手動取り出しによる遅延もなくなりました。

これにより、建屋拡張やレイアウト変更といった高コストで混乱を招く措置を取ることなく、業務のスケーリングが可能となりました。

-

スケーラビリティの要因 – 次の段階へ

現在のシステムは、拡張性を中核に据えて設計されています。

追加生産ラインのカバーや動的保管エリアの拡張も、大がかりなインフラ工事なしで対応可能です。

同一のロボティックソリューションは複数拠点で容易に展開可能で、真のエンタープライズ対応の自動化体制を構築できます。各倉庫は導入前に検証が可能です。

生産キャパシティの増強、新しい物流センターの開設、国際展開など、今後の成長ステージにおいても、柔軟で再現性の高いモデルが対応可能です。

結果

- 同じスペース内でより多くの在庫を保管可能に

- 労力とエラーを削減し、スループットを向上

- 生産から出荷までを完全自動化